Санкт-Петербургский государственный

технологический институт

(технический университет)

Кафедра автоматизации

процессов химической Факультет IV

промышленности Курс 5

Группа 494

Дисциплина:

Системы управления химико-технологическими процессами

Пояснительная записка к курсовому проекту

«Автоматизация процесса дегидрирования изопентана.

Производство изопрена (стадия 9)»

Студентка: Шамордина Н. В.

Руководитель: Сягаев Николай Андреевич

(доцент кафедры автоматизации технологических процессов химической промышленности)

Санкт-Петербург

2004

Содержание

|

Название раздела |

Страница |

|

Введение 1. Описание технологического процесса 2. Описание схемы автоматизации 3. Спецификация на приборы и средства автоматизации Заключение |

3 4 5 8 13 |

Введение

В химической промышленности комплексной механизации и автоматизации уделяется большое внимание, так как этого требует всё большее усложнение процессов, высокая скорость их протекания и чувствительность к нарушениям режима. Это особенно актуально для процессов с высокой взрыво- и пожароопасностью перерабатываемых веществ.

Внедрение новых систем позволяет повысить производительность линий, увеличить качество получаемых продуктов, поддерживать постоянные значения важных параметров.

В данной работе проектируется система автоматизации для процесса дегидрирования изопентана (9-я стадия), что должно будет обеспечить качественную и бесперебойную работу данного участка, снизить влияние различных возмущающих факторов на ход технологического процесса и повысить управляемость системы. Применение стандартных устройств при проектировании данной схемы позволит сделать её достаточно дешёвой и надёжной в эксплуатации.

1. Описание технологического процесса

Автоматизация процесса дегидрирования изопентана (производство изопрена) (Стадия 9)

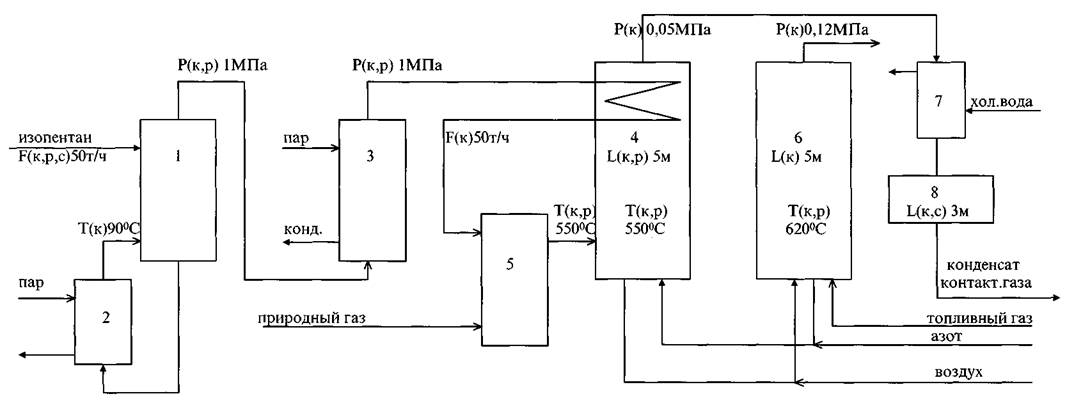

рис. 1.

Процесс дегидрирования происходит на установке, основной составляющей частью которой является система реактор-регенератор (схема данной стадии представлена на рис. 1). В этой системе непрерывно циркулирует пылевидный катализатор. Сырьем установки является изопентановая фракция, поступающая из соседнего цеха в сепаратор 1. Подогрев сырья осуществляется в подогревателе 2 до температуры 90°С. В сепараторе происходит разделение паров изопентана и его жидкой фракции. Давление паров изопентана определяется количеством тепла, получаемом изопентаном в подогревателе. Пары изопентана из сепаратора 1 поступают в теплообменник 3, где нагреваются до 90°С. На выходе теплообменника поддерживается давление 1 МПа (регулированием количества теплоносителя). Далее пары изопентана поступают в закалочную секцию реактора, где снимается тепло контактного газа для прекращения реакции дегидрирования. Из закалочного змеевика сырье направляется в печь 5. В печи пары нагреваются до 550 °С и возвращаются в реактор через разделительную решетку под кипящий слой катализатора. Высота кипящего слоя 5м. Температура кипящего слоя регулируется подачей катализатора из регенератора 6 в реактор4 при помощи транспортного газа (азота), подаваемого в транспортную линию регенерированного катализатора. Уровень кипящего слоя в реакторе поддерживается количеством воздуха, подаваемого в транспортную линию отработанного катализатора от воздуходувки. Образовавшийся в реакторе контактный газ, проходя через циклоны, смонтированные в реакторе, и, очищаясь от пыли, поступают в конденсатор 7 и далее в сборник 8, Температура сконденсированного контактного газа на выходе конденсатора 45°С. Регенерация катализатора ведется при 620°С и давлении 0.12МПа. Температура в регенераторе регулируется расходом топливного газа.

2. Описание схемы автоматизации

1. Контроль температуры на выходе из подогревателя 2 (Тзд=50 °С).

В качестве первичного преобразователя для измерения температуры изопентана используется термопреобразователь сопротивления ТХА-0179 (поз. 1а), сигнал с которого в виде электрического сопротивления, пропорционального измеренной температуре поступает на вторичный показывающий и регистрирующий одноточечный прибор КСПЗ-П (поз. 16) для показания и регистрации текущего значения температуры.

2. Контроль и регулирование температуры на выходе из печи 5 (Тзд=550 °С).

В качестве первичного преобразователя для измерения температуры изопентана используется термопреобразователь сопротивления ТХА-0179 (поз. 2а), сигнал с которого в виде электрического сопротивления, пропорционального измеренной температуре поступает на вторичный показывающий и регистрирующий одноточечный прибор КСПЗ-П, 1800Д РП (поз. 26) для показания и регистрации текущего значения температуры. Кроме того, аппарат оснащён пневматическим регулятором, что позволяет ему передавать сигнал на следующий элемент - вспомогательную аппаратуру пневматических регуляторов, представленную в виде агрегата ПП12.2 (поз. 2в), которая позволяет осуществлять дистанционное управление исполнительным механизмом в ручном и автоматическом режимах. Сигнал с данного прибора поступает на регулирующий клапан с пневмоприводом 25ч7п1 (НЗ) (поз. 2г), который позволяет регулировать поступление топливного газа в печь.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.