. (19)

. (19)

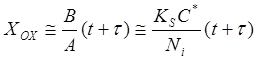

Удовлетворительное совпадение с экспериментом получается

при величине ![]() , соответствующей начальной толщине окисла

порядка 20 нм для сухого кислорода и ~

, соответствующей начальной толщине окисла

порядка 20 нм для сухого кислорода и ~

0 нм - для влажного. В этом случае отношение ![]() - линейная константа скорости окисления. В

связи с тем, что она определяется скоростью протекания химической реакции на

поверхности кремния, ее величина зависит от кристаллографической ориентации

подложки.

- линейная константа скорости окисления. В

связи с тем, что она определяется скоростью протекания химической реакции на

поверхности кремния, ее величина зависит от кристаллографической ориентации

подложки.

Экспериментальная проверка показала, что модель Дила–Гроува удовлетворительно описывает окисление кремния в сухом и влажном кислороде в широком диапазоне температур и толщин окисной пленки.

2.2 Влияние различных факторов на скорость окисления.

2.2.1 Кристаллографическая ориентация.

Как уже отмечалось выше, линейная константа скорости окисления, обусловленная протеканием реакции на поверхности кремния, зависит от количества атомов кремния на 1 см2 поверхности, которое различно для различных кристаллографических плоскостей.

Экспериментально получена следующая последовательность уменьшения скорости окисления для разных кристаллографических плоскостей:

![]() .

.

2.2.2 Давление окислителя.

Выращивание толстой пленки окисла (~1 мкм) при температуре 1100 °С является достаточно длительным процессом и требует около 6 часов. Это приводит к перераспределению примесей, введенных в процессе диффузии на предыдущих этапах технологического маршрута, а также к генерации структурных дефектов-вакансий, междуузельных атомов, дислокаций, дефектов упаковки. Для уменьшения времени окисления может быть использовано повышенное давление окислителя, что вызывает увеличение параболической константы. Так, в ряде случаев практикуется окисление в парах воды при давлении (10-20)×105 Па, что позволяет резко сократить время окисления либо снизить температуру процесса.

2.2.3 Тип окислителя.

Для выращивания толстых

пассивирующих, защитных пленок чаще используется влажный кислород либо пары

воды при нормальном или повышенном давлении. Более качественные тонкие слои с

совершенной границей раздела ![]() для МДП-структур

проще получать при использовании сухого кислорода.

для МДП-структур

проще получать при использовании сухого кислорода.

Коэффициент диффузии кислорода примерно на порядок выше, чем для паров воды, но это компенсируется более высокой предельной растворимостью паров, которая при температуре 1000 °С примерно на 3 порядка выше, чем для кислорода.

3. Выполнение работы.

3.1 Порядок работы с программой.

3.2 Методика выполнения работы.

Цель работы усовершенствовать режимы окисления для получения окисной пленки заданной толщины для защиты и маскирования во время диффузии и для затвора МДП-транзистора. Маскирующий окисел выращивается неоднократно (количество окислений указано в задании), выращивание окисла под затвор – однократная операция.

Окисление под затвор производится в сухом кислороде, маскирующего – во влажном для увеличения скорости окисления и сокращения длительности процесса. Причем, для обеспечения достаточно высокого качества первые 15 минут в реактор подается сухой кислород, затем – влажный. Общее давление как при окислении в сухом, так и во влажном кислороде составляет 105 Па. Парциальное давление паров воды и его разброс – заданы, разброс парциального давления кислорода следует брать таким же, как и для паров воды. Разброс для времени окисления ± 5 мин.

Температура окисления выбирается в заданном диапазоне, критерии выбора:

-

оптимальный режим выбирается по максимальному суммарному выходу годных,

рассчитанному по формуле: ![]() , где

, где ![]() - выход годных при окислении под затвор,

- выход годных при окислении под затвор, ![]() - выход при маскирующем окислении,

- выход при маскирующем окислении, ![]() - количество маскирующих окислений;

- количество маскирующих окислений;

- время окисления целесообразно сокращать, но делать его менее 20…30 мин не следует, так как это ухудшает воспроизводимость по толщине. Особенно это следует учитывать при окислении под затвор;

- окисление под затвор следует проводить при той же температуре, что и для маскирования.

3.2.1 Определение времени окисления под затвор.

Определяется зависимость

толщины окисла от времени окисления в сухом кислороде при трех температурах:

минимальная, максимальная и средняя из заданного диапазона. Минимальное время –

15 мин., максимальное должно превышать время, необходимое для получения

заданной толщины, шаг 15 мин. Работа проводится в подразделе “контрольные

процессы”, при максимальном количестве процессов. Фиксируется температура,

время, средняя толщина пленки и ее СКО. По полученным результатам строится

семейство кривых ![]() , параметр семейства –

температура. Для каждой точки указывается экспериментальный разброс ± СКО в виде].

Из графика для каждой температуры определяется время, необходимое для получения

заданной толщины окисла под затвор. На этих же графиках пунктиром нанести

аппроксимирующие функции

, параметр семейства –

температура. Для каждой точки указывается экспериментальный разброс ± СКО в виде].

Из графика для каждой температуры определяется время, необходимое для получения

заданной толщины окисла под затвор. На этих же графиках пунктиром нанести

аппроксимирующие функции ![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.