(5)

(5)

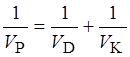

Из соотношения (5) видно, что, если

![]() >>

>>![]() , то

, то ![]() -

скорость роста определяется скоростью диффузии реагентов через газовую фазу

(диффузионная область, наблюдаемая при высоких температурах). Если

-

скорость роста определяется скоростью диффузии реагентов через газовую фазу

(диффузионная область, наблюдаемая при высоких температурах). Если ![]() >>

>>![]() ,

, ![]() -

скорость роста определяется скоростью химической реакции на поверхности

(кинетическая область, наблюдается при низких температурах).

-

скорость роста определяется скоростью химической реакции на поверхности

(кинетическая область, наблюдается при низких температурах).

Переходная область определяется комплексом газодинамических факторов и обычно наблюдается в диапазоне температур 1100...1150 °С. Как показала практика, наиболее совершенные пленки получаются обычно в диффузионной области, т.е. при температурах свыше 1100...1150 °С.

В литературе приводится целый ряд

механизмов, позволяющий оценивать эти составляющие, причем обычно

предполагается, что при реальных технологических режимах лимитирующим фактором

является диффузионная составляющая (![]() ), роль

которой возрастает при увеличении температуры. Однако в последнее время намечается

тенденция к снижению температуры эпитаксии, что увеличивает роль кинетической

составляющей (

), роль

которой возрастает при увеличении температуры. Однако в последнее время намечается

тенденция к снижению температуры эпитаксии, что увеличивает роль кинетической

составляющей (![]() ). Наиболее полная модель, учитывающая оба фактора,

приведена в работе [1].

). Наиболее полная модель, учитывающая оба фактора,

приведена в работе [1].

![]() (6)

(6)

![]() .

(7)

.

(7)

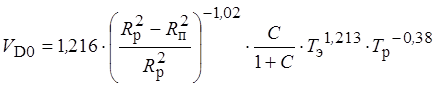

Параметры ![]() и

bопределяются

газодинамическими характеристиками системы:

и

bопределяются

газодинамическими характеристиками системы:

, (8)

, (8)

где ![]() ,

, ![]() - радиус реактора и подставки, см;

- радиус реактора и подставки, см;

![]() ,

, ![]() - температура эпитаксии и стенок реактора, К;

- температура эпитаксии и стенок реактора, К; ![]() - в мкм/мин.

- в мкм/мин.

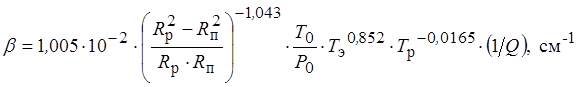

,

(9)

,

(9)

где ![]() - температура ПГС, К;

- температура ПГС, К; ![]() -

давление ПГС (мм рт. ст.) - на входе в реактор; Q- общий расход ПГС (л/мин); z - расстояние от верха подставки, см.

-

давление ПГС (мм рт. ст.) - на входе в реактор; Q- общий расход ПГС (л/мин); z - расстояние от верха подставки, см.

Если образующая подставка отклонена от

вертикали на угол ![]() , то величина Qдолжна

быть умножена на корректирующий множитель:

, то величина Qдолжна

быть умножена на корректирующий множитель:

.

(10)

.

(10)

Как показывают расчеты и эксперимент, при использовании

цилиндрической подставки скорость роста закономерно уменьшается от верхнего

яруса к нижнему, для компенсации этого уменьшения следует отклонять образующую

от вертикали (угол ![]() ) - это приводит к

сужению сечения и, соответственно, увеличению линейной скорости газового потока

и компенсирует уменьшение скорости.

) - это приводит к

сужению сечения и, соответственно, увеличению линейной скорости газового потока

и компенсирует уменьшение скорости.

2.3. Оценка воспроизводимости пленок по толщине.

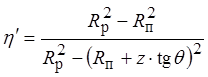

Толщина эпитаксиальной пленки (![]() ) является

одной из основных характеристик.

) является

одной из основных характеристик.

![]() (11)

(11)

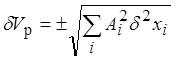

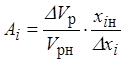

В связи с тем, что время процесса может регулироваться с очень высокой точностью, разброс толщины определяется в основном разбросом скорости роста. Оценка воспроизводимости может быть произведена по формуле [1]:

,

(12)

,

(12)

где ![]() - относительная погрешность скорости роста (

- относительная погрешность скорости роста ( );

);

![]() - относительная погрешность i-го технологического

параметра (

- относительная погрешность i-го технологического

параметра ( );

); ![]() - коэффициент влияния;

- коэффициент влияния; ![]() - может быть вычислено в соответствии с выражением (5):

- может быть вычислено в соответствии с выражением (5):

.

(13)

.

(13)

Здесь ![]() - значение скорости роста при номинальных значениях

параметров технологического процесса;

- значение скорости роста при номинальных значениях

параметров технологического процесса; ![]() - номинальное значение i-го параметра

технологического процесса;

- номинальное значение i-го параметра

технологического процесса; ![]() - абсолютное отклонение скорости от номинала при

абсолютном отклонении параметра

- абсолютное отклонение скорости от номинала при

абсолютном отклонении параметра ![]() . Выражение

(12) позволяет учесть суммарный вклад всех отклонений технологического процесса

и выделить факторы, вносящие максимальный вклад.

. Выражение

(12) позволяет учесть суммарный вклад всех отклонений технологического процесса

и выделить факторы, вносящие максимальный вклад.

2.4. Практическое осуществление процесса эпитаксии.

В связи с тем, что смесь водорода с воздухом образует взрывоопасную смесь, после загрузки и герметизации установки ее продувают азотом в течение 10...20 минут для вытеснения воздуха. Затем пускают водород и продувают установку для вытеснения азота (10...20 мин), водород продолжает поступать в установку в течение всего процесса роста пленки и в течение 10...20 минут после его окончания и выключения индуктора. Затем водород сменяется азотом, который подается до полного остывания подставки (до температуры 60...120 °С), после чего установка вскрывается. За 3...5 минут до начала процесса водородом продувается испаритель с SiCl4. Продувка проводится через обводную линию, процесс роста начинается сразу после переключения испарителя с обводной линии на реактор.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.