№ 337

КОНСТРУИРОВАНИЕ И ТЕХНОЛОГИЯ

МИКРОСХЕМ И МИКРОПРОЦЕССОРОВ

Методические указания к

лабораторным работам № 3 и 4

НОВОСИБИРСК— 1990

ИССЛЕДОВАНИЕ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ЭПИТАКСИАЛЬНОГО ВЫРАЩИВАНИЯ КРЕМНИЕВЫХ

ПЛЕНОК

1. Цель работы.

Целью настоящего цикла из двух лабораторных работ является приобретение навыков в проведении технологических расчетов, исследование и регулирование процесса эпитаксии с помощью моделирования на ЭВМ. Используется модель хлоридного процесса при атмосферном давлении. Модель и основные расчетные соотношения могут быть использованы также для анализа процесса осаждения пленок поликристаллического кремния, нашедших широкое применение в технологии изготовления полупроводниковых приборов и микросхем.

2. Основные сведения.

2.1. Схема процесса.

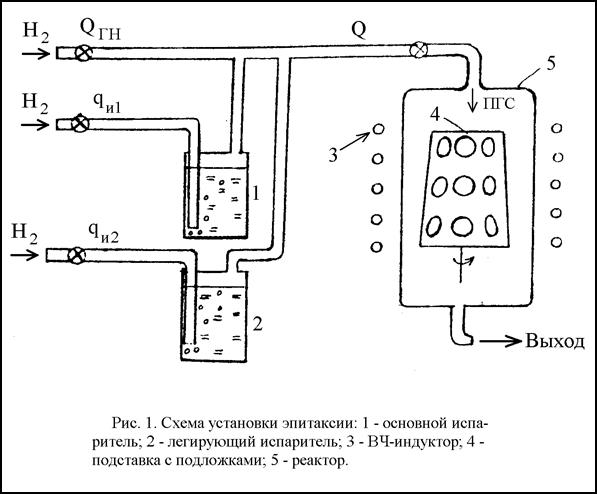

Схема технологического процесса эпитаксии приведена на рис.1.

Кремниевые подложки размещаются на графитовой подставке, представляющей из себя

многогранную пирамиду, цилиндр с углублениями под пластины, либо усеченный

конус с различными углами между образующей и вертикалью.

В настоящей работе для упрощения подставка рассматривается в виде усеченного конуса (рис.2), в котором может изменяться угол q.

Подложки размещаются в 3 яруса, контрольный замер проводится на одной пластине с каждого яруса.

С помощью высокочастотного индуктора подставка нагревается до температуры 1000...1300 °С.

На вход реактора подается парогазовая смесь (ПГС) из газа-носителя (H2) и паров реагента: источник кремния (SiCl4), легирующего вещества (PCl3, BBr3 и т.д.) - для получения эпитаксиальных пленок кремния заданного типа проводимости и удельного сопротивления. Легирующее вещество обычно добавляется либо непосредственно в рабочий испаритель с SiCl4 (в этом случае выращиваются пленки с фиксированным удельным сопротивлением), либо подается из отдельного, легирующего испарителя с повышенной концентрацией легирующей примеси в SiCl4. В этом случае, меняя поток газа-носителя через легирующий испаритель, можно в довольно широких пределах изменять удельное сопротивление выращиваемой пленки. В настоящей работе предусматривается возможность работы как с одним, так и с двумя испарителями (по указанию преподавателя).

На поверхности нагретой подложки происходит реакция химического восстановления кремния и легирующего вещества в соответствии с уравнениями:

![]() ; (1)

; (1)

![]() ; (2)

; (2)

В итоге растет легированная эпитаксиальная пленка, толщина которой определяется скоростью роста и длительностью технологического процесса. В свою очередь скорость роста определяется рядом факторов технологического процесса:

а) Относительная объемная концентрация SiCl4 в ПГС (![]() ). В связи

с малым уровнем легирования ((1014...1017)×см-3)

концентрация легирующего вещества практически не влияет на скорость роста. В

свою очередь концентрация SiCl4 определяется

температурой испарителя (

). В связи

с малым уровнем легирования ((1014...1017)×см-3)

концентрация легирующего вещества практически не влияет на скорость роста. В

свою очередь концентрация SiCl4 определяется

температурой испарителя (![]() ) и

расходом газа-носителя через испаритель (

) и

расходом газа-носителя через испаритель (![]() ) и может

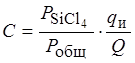

быть рассчитана из соотношения:

) и может

быть рассчитана из соотношения:

. (3)

. (3)

(Примечание: соотношение (3) справедливо для испарителя с

барботажем.) Здесь ![]() - давление ПГС;

- давление ПГС; ![]() - давление паров

- давление паров

![]() в испарителе, определяемое температурой испарителя (

в испарителе, определяемое температурой испарителя (![]() );

);

![]() - общий поток

парогазовой смеси;

- общий поток

парогазовой смеси; ![]() - поток водорода через

основную магистраль, обычно он значительно больше чем

- поток водорода через

основную магистраль, обычно он значительно больше чем ![]() ,

поэтому для приближенных расчетов величиной

,

поэтому для приближенных расчетов величиной ![]() можно пренебречь, т.е. считать, что

можно пренебречь, т.е. считать, что ![]() .

.

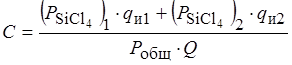

При работе из двух испарителей,

через которые пропускаются потоки соответственно

При работе из двух испарителей,

через которые пропускаются потоки соответственно ![]() и

и ![]() , следует

учитывать также

, следует

учитывать также ![]() , поступающий из второго испарителя

, поступающий из второго испарителя

(4)

Давление

![]() ;

; ![]() -

температура, К;

-

температура, К; ![]() - в мм рт. ст. В

реальных условиях обычно

- в мм рт. ст. В

реальных условиях обычно ![]() =

= ![]() (оба испарителя находятся в едином термостате). Чтобы

изменение потока через второй испаритель (легированный) при корректировке

величины сопротивления не влияло существенно на скорость роста

(оба испарителя находятся в едином термостате). Чтобы

изменение потока через второй испаритель (легированный) при корректировке

величины сопротивления не влияло существенно на скорость роста ![]() .

.

б)

Температура эпитаксии (![]() )

влияет как на скорость доставки реагента к поверхности, так и на скорость

реакции на поверхности подложки, зависимость носит сложный характер и будет детально

рассмотрена ниже.

)

влияет как на скорость доставки реагента к поверхности, так и на скорость

реакции на поверхности подложки, зависимость носит сложный характер и будет детально

рассмотрена ниже.

в) Ряд газодинамических факторов, влияющих

главным образом на скорость доставки реагентов к поверхности за счет диффузии

через газовую фазу: давление на входе в систему, температура ПГС, зависящая от ![]() ,

температуры стенок реактора (

,

температуры стенок реактора (![]() ), геометрии

системы (радиус реактора

), геометрии

системы (радиус реактора ![]() , радиус

подставки (

, радиус

подставки (![]() ), расстояние от

начала подставки до точки, в которой происходит осаждение, z);

скорость газового потока, определяемая общим расходом ПГС (

), расстояние от

начала подставки до точки, в которой происходит осаждение, z);

скорость газового потока, определяемая общим расходом ПГС (![]() )и сечением, через которое проходит ПГС.

)и сечением, через которое проходит ПГС.

2.2.

Факторы, определяющие скорость роста при наличии

двух конкурирующих процессов.

В нашем случае следует учитывать

наличие двух основных факторов, определяющих суммарную скорость роста:

скорость доставки реагентов к зоне реакции (![]() ) через

газовую фазу и скорость реакции на поверхности (

) через

газовую фазу и скорость реакции на поверхности (![]() ). В

этом случае итоговая скорость (

). В

этом случае итоговая скорость (![]() ) определяется выражением [l,2]

) определяется выражением [l,2]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.