Момент, скручивающий шатунную шейку суммарной касательной силой от расположенных впереди цилиндров

![]() .

.

Напряжения кручения

,

,

так как момент

сопротивления кручению шейки равен ![]() .

.

Сложное напряжение в шейке

![]() МПа

МПа

Полученные напряжения не превышают допускаемый уровень 120 МПа

Коэффициент безопасности

шатунной шейки для 1-го опасного положения вала ![]()

Шейка коренного подшипника изгибается моментом

Напряжения изгиба

.

.

Шейка коренного подшипника скручивается моментом от максимальной касательной силы

![]() .

.

Напряжения кручения

где ![]() - момент сопротивления изгибу сечения

коренной шейки в

- момент сопротивления изгибу сечения

коренной шейки в ![]() .

.

Сложное напряжение в коренной шейке

![]()

допускается таким же, как и в шатунной шейке до 120МПа.

Коэффициент безопасности

коренной шейки для 1-го опасного положения вала ![]()

.

.

Щека мотыля подвергается изгибу и сжатию.

Напряжения изгиба на узкой стороне щеки будут равны

Момент сопротивления

.

.

Кроме того, щека

сжимается силой ![]() . Напряжения сжатия при этом

будут равны

. Напряжения сжатия при этом

будут равны

.

.

Суммарные напряжения

![]()

Полученные напряжения превышают допускаемый уровень 135 МПа, поэтому увеличим толщину щеки до 65 мм, тогда:

![]()

Эти напряжения уже удовлетворяют требованию безопасности.

Коэффициент безопасности

щеки для 1-го опасного положения вала ![]()

.

.

Второе опасное положение вала

Шейка шатуна изгибается

моментами от действия максимальной касательной силы![]() и

радиальной

и

радиальной ![]() , которые определяются по результатам

динамического расчета.

, которые определяются по результатам

динамического расчета.

;

;

;

;

Напряжение изгиба:

;

;

.

.

Шейка мотыля скручивается моментами:

,

,

![]()

Напряжения кручения:

;

;

.

.

Суммарные напряжения кручения

![]() .

.

Равнодействующее напряжение изгиба

![]() .

.

Сложное напряжение в шатунной шейке

![]() .

.

Коэффициент безопасности

шатунной шейки для 2-го опасного положения вала ![]()

Щека мотыля, изгибается моментом:

.

.

Напряжения изгиба на широкой стороне щеки

.

.

Напряжения сжатия в щеке

.

.

Суммарные напряжения

![]() .

.

Щека, кроме того, еще скручивается моментом

.

.

Напряжения кручения на середине широкой стороны щеки

;

;  .

.

Напряжения кручения на середине узкой стороны щеки:

;

;  .

.

Сложное напряжение на середине широкой стороны щеки

![]() .

.

Сложное напряжение на середине узкой стороны щеки

![]() .

.

Коэффициент безопасности

щеки для 2-го опасного положения вала ![]()

.

.

Коренная шейка изгибается моментами:

;

;

.

.

Равнодействующий изгибающий момент

![]() .

.

Напряжения изгиба

.

.

Момент, скручивающий коренную шейку,

![]() н∙м

н∙м

Напряжения кручения

.

.

Сложные напряжения в коренной шейке

![]() .

.

Коэффициент безопасности

коренной шейки для 2-го опасного положения вала ![]()

.

.

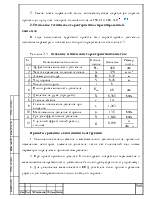

Результаты прочностного расчета сведем в таблицу 2.7:

Таблица 2.7 – Результаты прочностного расчета

|

Элемент коленчатого вала |

Сложные напряжения |

|

|

Первое опасное положение вала |

Второе опасное положение вала |

|

|

Шатунная шейка |

81 |

51,3 |

|

Коренная шейка |

44 |

31,2 |

|

Щека |

130,3 |

50 |

Из таблицы видно, что заново принятые размеры вала обеспечивают выполнение условий прочности в опасных положениях.

2.6.2 Расчет на прочность поршня

В качестве примера рассмотрим расчет поршня, изготовленного из алюминиевого сплава АК4, с камерой ЦНИДИ.

Для начала расчетов заполните таблицу исходных данных.

|

Параметр |

Величина |

|

Диаметр цилиндра – D, м |

0,15 |

|

Среднее эффективное давление, МПа |

1,2 |

|

Максимальное давление сгорания – Pmax, МПа |

12,0 |

|

Толщина днища

поршня – |

0,02 |

|

Ширина поршневой канавки – s, м |

0,01 |

|

Диаметральный зазор между

головкой поршня и цилиндром – |

0,0015 |

|

Диаметр – |

0,08 |

|

Диаметр – |

0,103 |

|

Длина опорной части поршня – l, м |

0,1 |

|

Длина опорной поверхности

поршневого пальца в бобышке – |

0,036 |

|

Диаметр поршневого пальца – d, м |

0,055 |

Определяем силу Pдействующую на поршень.

=

=![]() =0,21

=0,21![]() Н

Н

Вычисляем минимальное сечение в головке поршня.

=0,0067

=0,0067![]()

Определяем напряжение сжатия.

МПа

МПа

Допустимое напряжение для поршней из алюминиевых сплавов составляет 35 МПа, что удовлетворяет требованию безопасности.

Вычисляем напряжение изгиба в днище поршня.

МПа.

МПа.

Допустимое напряжение изгиба для поршней из алюминиевых сплавов составляет 70 МПа, что также удовлетворяет требованию безопасности.

Определяем тепловые напряжения изгиба в центре днища поршня. Для этого сначала вычисляем разность температур между температурой центра днища поршня на поверхности камеры сгорания и в центре охлаждающей полости.

![]() 60°С

60°С

48,3 МПа

48,3 МПа

Определяем суммарные напряжения сжатия.

![]() МПа

МПа

Определяем суммарные напряжения изгиба.

![]() 80,9 МПа.

80,9 МПа.

Допустимые суммарные напряжения составляют 120 МПа, что удовлетворяет требованиям безопасности.

Вычисление удельного давления боковой поверхности поршня на стенки цилиндра:

1,4МПа

1,4МПа

Допустимое значение для алюминиевых сплавов составляет 1,5 МПа, что удовлетворяет требованиям безопасности.

Проверяем поверхность опорных гнёзд пальца поршня на наибольшее допустимое удельное давление.

53,5 МПа.

53,5 МПа.

Полученное удельное давление превышает допустимый уровень 40 МПа, поэтому следует уменьшить величину удельного давления за счет увеличения диаметра поршневого пальца и длины опорной поверхности бобышки, например, увеличим диаметр поршневого пальца до 60 мм, а длину опорной поверхности до 45мм, тогда:

39,2 МПа.

39,2 МПа.

Это удельное давление уже удовлетворяет требованию безопасности

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.