Рекомендации по созданию поперечного разреза дизеля

Поперечный разрез судового ДВС создается по модульному принципу, согласно которому из электронной библиотеки берется нужный узел (по техническому заданию). Далее он необходимым образом видоизменяется с помощью команд: масштабирование, симметрия, деформация, поворот, копия и сдвиг. После чего вставляется в поперечный разрез.

Для создания поперечного разреза ДВС необходимо иметь:

1. Техническое задание на автоматизированное проектирование дизеля (см. приложение 1).

2. Установленную программу Компас-3D LTV11 или Компас-3D LTV12.

3. Файловую библиотеку конструктивных элементов, выполненную в среде Компас-3D LTV11.

Поперечный разрез строится в файле с разрешением «frw» в масштабе 1:1.

Алгоритм построения

1. В зависимости от исполнения двигателя (рядный или V-образный) скопируйте из библиотеки соответствующий шатун.

2. Выполнить операцию Масштабирование. Коэффициент масштабирования К определяется как:

.

.

Где:

D– диаметр цилиндра.

B– габаритный горизонтальный размер мотылевой части шатуна (без нижней половинки подшипника).

Это необходимо для того, чтобы шатун имел возможность проходить через рабочий цилиндр при сборке и разборки.

3. Установка центра вращения оси коленчатого вала в виде окружности диаметром равным диаметру мотылевого подшипника. Центр этой окружности должен отстоять от центра мотылевого подшипника на расстоянии половины хода поршня – S/2.

4. Копирование из библиотеки необходимого поршня. Установить его поблизости от шатуна, затем отмасштабировать с коэффициентом К=D/D1, где D1 диаметр библиотечного поршня. Вставить поршень в центр верхней головки шатуна.

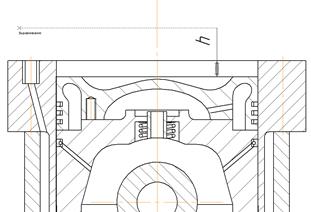

5. Аналогичным образом установить рабочий цилиндр с рубашкой охлаждения. Предварительно установите надпоршневой зазор h. Для камеры в поршне это 2 мм. Для камеры сгорания типа «Гессельман» (рис. 1) надпоршневой зазор определяется по формуле.

.

.

Где:

S– ход поршня,

![]() –

степень сжатия,

–

степень сжатия,

![]() –

объем камеры сгорания в поршне.

–

объем камеры сгорания в поршне.

Рис.1

Объем камеры сгорания в поршне определяется построением 3D модели самой камеры сгорания без поршня. Для этого достаточно скопировать половину ее формы в файл 3D модели, вставить ось вращения, создать модель и прочитать ее объем: Сервис → МЦХ модели.

6. Копирование из библиотеки крышки цилиндров. Установить ее поблизости от создаваемого двигателя, затем отмасштабировать с коэффициентом:

,

,

где

![]() горизонтальный

габаритный размер рубашки охлаждения,

горизонтальный

габаритный размер рубашки охлаждения,

![]() горизонтальный габаритный размер.

горизонтальный габаритный размер.

Вставить крышку цилиндров на торец рабочего цилиндра.

7. Масштабирование и установка систем впуска и выпуска. Коэффициент масштабирования определяется по диаметру впускного и выпускного отверстий для цилиндровой крышки и самой системой:

,

,

где

![]() диаметр

впускного или выпускного отверстия для впускной или выпускной системы,

диаметр

впускного или выпускного отверстия для впускной или выпускной системы,

![]() диаметр впускного или выпускного отверстия

для крышки цилиндров.

диаметр впускного или выпускного отверстия

для крышки цилиндров.

Установить системы по обе стороны крышки цилиндров.

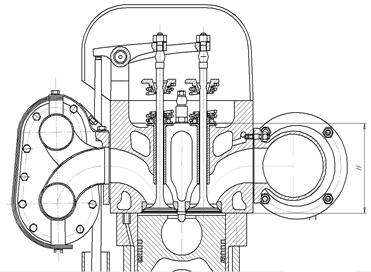

8. Масштабирование и установка клапанного механизма газораспределения. Коэффициент масштабирования определяется по диаметру седла клапана. Плоскость тарелки клапана должна быть в одной плоскости с днищем крышки цилиндров. Размер Н от тарелки клапана до клапанных пружин должен быть выдержан с помощью команды Деформация сдвигом. После этого установить клапанный механизм в крышку цилиндров. Затем установите второй клапан с пружинами, но без коромысла и штанги. По центру крышки установите форсунку. Верхнюю часть с подводом топлива и нижнюю часть распылителя форсунки в камере сгорания. В заключении выполните вручную колпак закрытия клапанного механизма рис.2.

Рис.2

9. Масштабирование и установка топливного насоса высокого давления. При диаметре цилиндра до180мм применить блочный насос, больше 180мм – индивидуальный насос. Коэффициент масштабирования определяется по диаметру плунжера.

где

![]()

![]() диаметр плунжера, определенный по цикловой подаче

(табл. 1),

диаметр плунжера, определенный по цикловой подаче

(табл. 1),

![]() диаметр плунжера топливного насоса

высокого давления из библиотеки.

диаметр плунжера топливного насоса

высокого давления из библиотеки.

Диаметр плунжера выбирается по цикловой подаче на номинальном режиме мощности согласно табл.1.

Таблица1

Выбор диаметра плунжера по цикловой подаче

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.