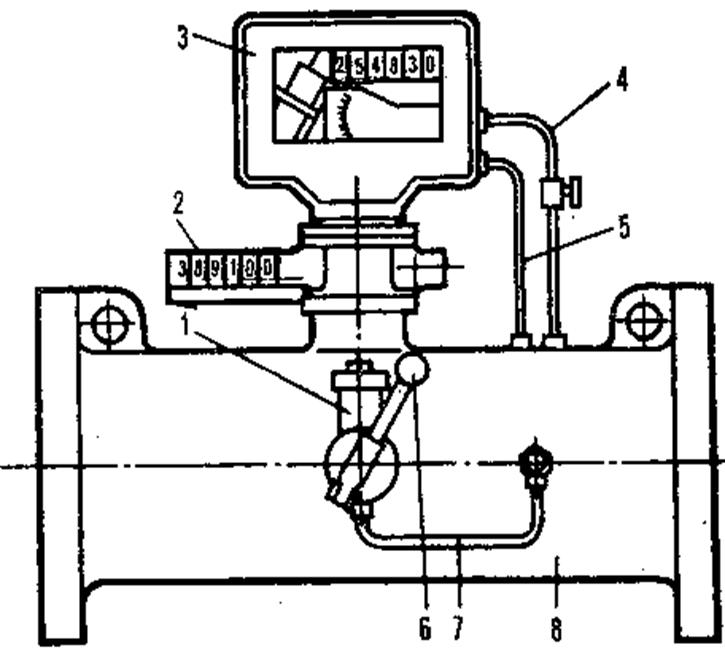

Лічильник змонтовано в корпусі 8, на якому встановлено коректор 3. Газ Р подається в коректор 3 по трубопроводу 4. Термобалон манометричного термометра з'єднаний з манометричною пружиною корекції по температурі капіляром 5.

Для вимірювання об'єму газу в робочих умовах є лічильник 2. На зовнішньому боці корпусу 8 розміщено масляний насос з ручною підкачкою, який служить для подачі масла в опори турбіни. Масло подається по трубопроводу 7.

Рис.2. Зовнішній вигляд турбінного лічильника.

1- насос; 2 - лічильник; 3 - коректор; 4, 7 - трубопроводи; 5 - капіляр; 6 - ручка;

8 – корпус.

Турбінний лічильник газу з умовним діаметром від 50 до 250 мм розрахований на/умовний тиск 6; 16; 25 і 75 кгс/ см2. Верхня межа вимірювань 0—1000; 0—1600; 0—2500; 0—4000 і 0—5000 м3/год.

7. Методика визначення витрат газу за допомогою пневмометричих трубок.

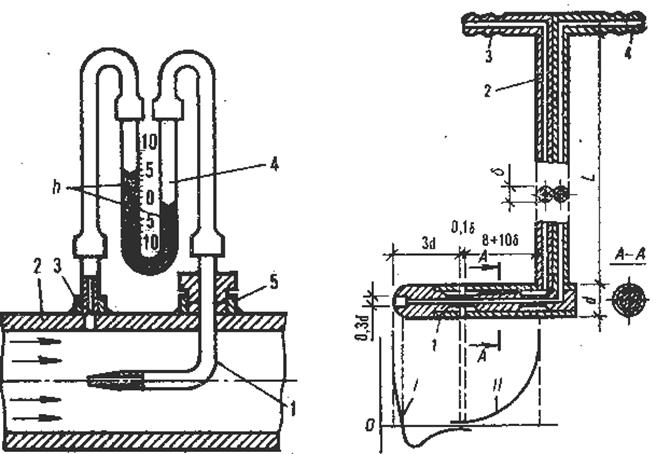

Рис.1. Одинарна напірна трубка. Рис.2. подвійна напірна трубка.

1- напірна трубка; 2 – трубопровід; 1 – вимірювальна трубка; 2 – трубка кріплення;

3 – штуцер; 4 – дифманометр; 3,4 – під¢єднувальні штуцери;

5 – ущільнювач.

Вимірювання побудовано на зміні середньої швидкості газового потоку з наступним визначенням витрат газу розрахунком за формулою:

![]() Qс – витрата

газу в метрах кубічних за секунду;

Qс – витрата

газу в метрах кубічних за секунду; ![]() - середня швидкість

газового потоку в метрах за секунду; F – поперечний переріз

потоку в метрах квадратних.

- середня швидкість

газового потоку в метрах за секунду; F – поперечний переріз

потоку в метрах квадратних.

Середня швидкість визначається як

![]()

де ![]() - густина газу в кілограмах на метр кубічний;

Рс – статичний тиск газу в Паска лях; Рп – повний тиск газу в Паскалях.

- густина газу в кілограмах на метр кубічний;

Рс – статичний тиск газу в Паска лях; Рп – повний тиск газу в Паскалях.

Повний тиск вимірюють за допомогою трубки вставленої відкритим кінцем назустріч потоку газу, а статичний тиск – через отвір у стінці труби Рис.1. Під- єднавши до обох кінців U – ПОДІБНИЙ МАНОМЕТР, МОЖНА ВИМІРЯТИ РІЗНИЦЮ ПОВНОГО І СТОТИЧНОГО ТИСКІВ ТА ВИЗНАЧИТИ СЕРЕДНЮ ШВИДКІСТЬ ГАЗОВОГО ПОТОКУ. На практиці використовують нормалізовану напірну трубку Рис.2

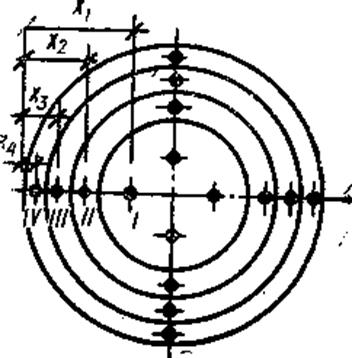

Рис.3 Розподілення швидкості потоку по перерізу трубопровода.

Вимірювальні трубки 1, 2, в яких є два під'єднувальних штуцера 3 і 4, з'єднані між собою. Кінець вимірювальної трубки 1, виконаний у вигляді напівсфери з каналом, який виходить до штуцера 4. На відстані від кінця вимірювальної трубки виконано кільцевий канал (для вимірювання статичного тиску), який внутрішнім каналом виходить до штуцера 3.

При визначенні динамічного тиску буде деяка похибка за рахунок вимірювання повного і статичного тисків не в одній, а в двох точках потоку, через це вводиться поправочний коефіцієнт Ю, який визначається практичним шляхом .

При вимірюванні витрат газу пневмометричними трубками .необхідно враховувати нерівномірність розподілу швидкостей потоку по перерізу трубопроводу. Найбільша швидкість потоку розподіляється по середині перерізу, а біля стінок трубопроводу вона значно знижується.

Для отримання середньоарифметичного значення перепаду тиску потоку газу в трубці вимірювання виконують послідовною перестановкою вимірювальної трубки по перерізу трубопроводу, як показано на рис. 3 (І—IV).

[1]ст. 64-70

Лекця 5. Прилади і методи вимірювання рівня.

1. Конструкція, принцип роботи дифманометра-рівноміра з двокамерною посудиною.

2. Призначення, принцип дії поплавкового сигналізатора рівня РП-40 (або функціонального аналога).

3. Призначення, принцип роботи, особливості монтажу електричного регулятора-сигналізатора рівня ЭРСУ-2 (або функціонального аналога).

4. Призначення, будова, принцип дії радіоактивного рівнеміра УР-8 (або функціонального аналога).

5. Призначення, принцип роботи ультразвукового рівнеміра, його функціональна схема

1. При визначенні рівня рідини в барабанах котлів застосовують двокамерну зрівноважувальну посудину (рис. 1)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.