конденсаторов 6 и 7 стекают в отстойник 8, откуда углеводородный слой через сборник 9 подается в осушитель 10, заполненный хлоридом кальция и далее на разделение. Водный слой из отстойника 8 после дополнительного отстаивания сбрасывается в канализацию. Несконденсировавшиеся углеводородные газы направляются в газовую сеть.

Процесс дегидрирования этилбензола отличается только температурным режимом и наличием аппарата с мешалкой для добавления к стиролу ингибитора - гидрохинона.

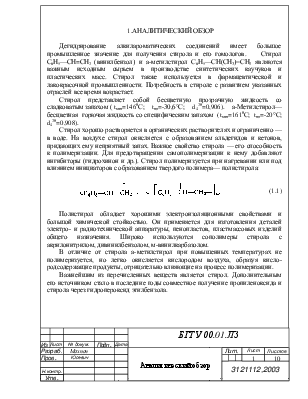

Таблица 1.3

|

Основные условия и показатели процессов дегидрирования этилбензола и изопропилбензола |

||

|

Целевой продукт |

Стирол |

а-Метилстирол |

|

Катализатор |

К-24 |

К-24 |

|

Температура, °С |

600-615 |

550-580 |

|

Объемная скорость, ч-1 |

0,3-0,5 |

0,5-1 |

|

Мольное соотношение водяной пар : углеводороды |

15-17:1 |

20:1 |

|

Конверсия, % |

50 |

50—55 |

|

Селективность, % (масс.) |

87—88 |

91-93 |

|

Выход на пропущенный алкил бензол , % (масс ) |

43,8 |

45—51 |

Эти данные показывают, что конверсия и выход а-метилстирола несколько больше, чем стирола. При дегидрировании этилбензола в двухполочных реакторах выход стирола на том же катализаторе повышается до 55—58 %, а а-метилстирола до 66—70 %. Особенностью стирола является склонность к самопроизвольной полимеризации, что значительно усложняет его выделение и очистку. Выделение стирола из печного масла осуществляется при невысоких температурах, низком остаточном давлении — около 0,004 МПа и добавке к стиролу ингибиторов полимеризации.[ ]

Состав печного масла (в %), получаемого при дегидрировании этилбензола и изопропилбензола, приведен ниже:

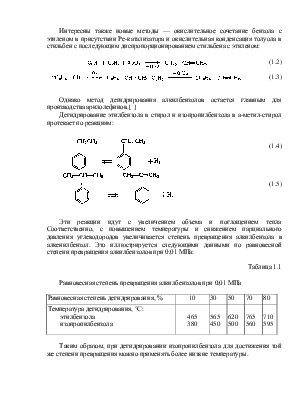

Таблица 1.4

Состав печного масла (в %)

|

Дегидрирование |

|||

|

этилбензола |

изопропил-бензола |

||

|

Стирол Этилбензол Бензол Толуол Смола |

54,0 41,8 1,8 2,2 0,2 |

а-Метилстирол Изопропилбензол Бензол Толуол Смола |

39,5 55,5 1,8 3,0 0,2 |

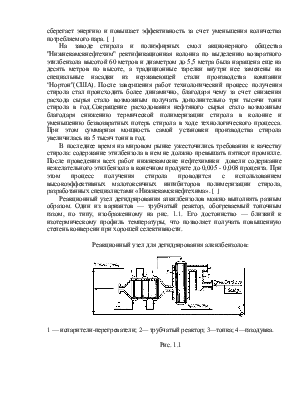

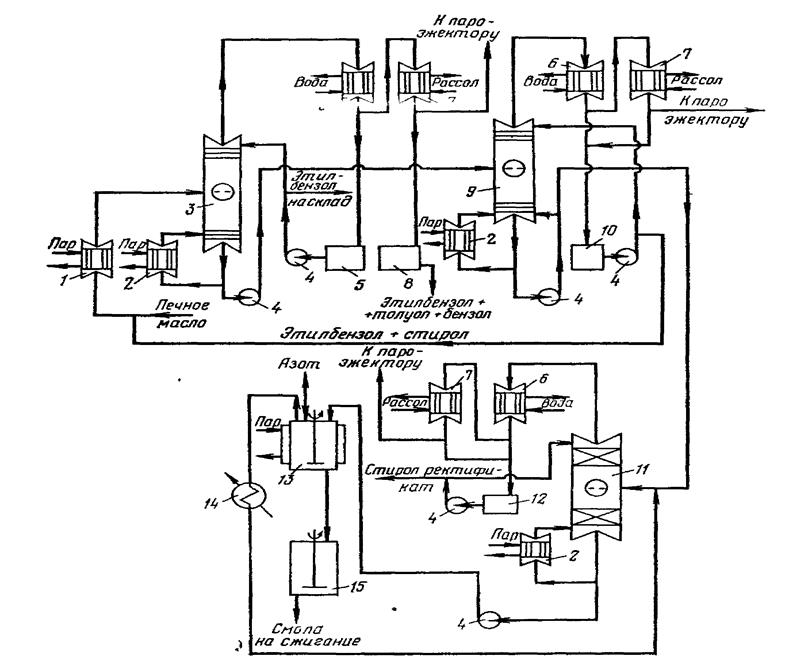

Технологическая схема выделения стирола представлена на рис. 1.5.

Технологическая схема процесса выделения стирола-ректификата из печного масла

1— подогреватель; 2 — кипятильник; 3, 9, 11 — ректификационные колонны;

4 — насос; 5, 8, 10, 12, 15 — сборники; 6, 7, 14 — конденсаторы; 13 — испаритель

Рис. 1.5

Печное масло разделяют вакуумной ректификацией, так как стирол и этилбензол имеют близкие температуры кипения, а также из-за склонности стирола к термической полимеризации. Ректификационный агрегат состоит из трех колонн, работающих при остаточном давлении 4,0—6,7 кПа, температура верха колонны 40—50 °С, куба 84—100 °С. Вакуум в агрегате создается пароэжекционными установками.

Печное масло вместе с рециркулирующей этилбензолстирольной фракцией через подогреватель 1 поступает в ректификационную колонну 3, работающую при остаточном давлении 13,33 кПа (температура верха колонны 40 °С, температура куба 100 °С). В колонне имеются 40 ситчатых тарелок. Отбираемая сверху фракция, содержащая этилбензол, бензол и толуол, подвергается фракционной конденсации. В водном конденсаторе 6 конденсируется этилбензол, содержащий 98% этилбензола и 2% толуола. Этилбензол собирается в сборнике 5, откуда его насосом 4 частично возвращают в виде флегмы в колонну 3, а остальное количество передают на склад. Несконденсировавшиеся пары поступают в рассольный конденсатор 7, где конденсируется смесь, содержащая 70—75% этилбензола, 20—25% толуола и 3—5% бензола. Конденсат подают в сборник 8, а затем на выделение этилбензола.

Кубовый остаток из колонны 3 насосом 4 подают в колонну 9. В колонне сверху отгоняется этилбензолстирольная фракция, которая после конденсации в водяном 6 и рассольном 7 конденсаторах поступает в сборник 10, откуда насосом 4 возвращается в виде флегмы в колонну 9, а часть смешивается с исходным печным маслом. В колонне 9 имеются 130 ситчатых тарелок, она работает при остаточном давлении 2666 Па (температура верха колонны 46 °С, температура куба 92—100°С). Кубовый остаток (стирол-сырец) насосом 4 подают на окончательную ректификацию в колонну 11. Отбираемый сверху стирол-ректификат собирают в сборник 12, откуда насосом 4 его частично возвращают в колонну 11 в виде флегмы, а остальное подают на склад. Состав стирола-ректификата: 99,8% стирола и 0,2% этилбензола.

Кубовый остаток колонны 11, содержащий до 40% стирола, перекачивают

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.