![]()

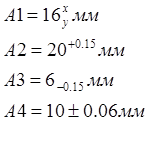

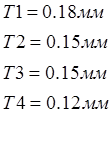

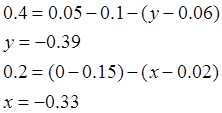

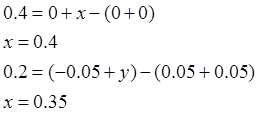

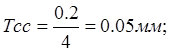

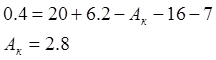

Расчитаем допуски звеньев для каждой группы:

1 группа:

2 группа:

3 группа:

![]()

|

|

|

|

|

|

||||||

|

es |

ei |

es |

ei |

es |

ei |

es |

ei |

es |

ei |

|

|

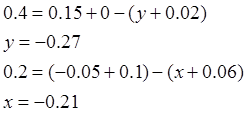

1гр |

-0.21 |

-0.27 |

+0.15 |

+0.1 |

0 |

-0.05 |

+0.06 |

+0.02 |

+0.4 |

+0.2 |

|

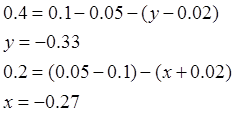

2гр |

-0.27 |

-0.33 |

+0.1 |

+0.05 |

-0.05 |

-0.1 |

+0.02 |

-0.02 |

+0.4 |

+0.2 |

|

3гр |

-0.33 |

-0.39 |

+0.05 |

0 |

-0.1 |

-0.15 |

-0.02 |

-0.06 |

+0.4 |

+0.2 |

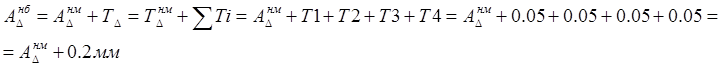

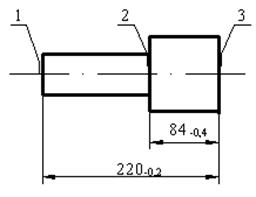

1.4 Сборка по методу пригонки

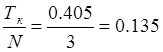

Для расчета по этому методу должен быть проведен сначала расчет по методу полной взаимозаменяемости .

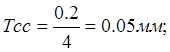

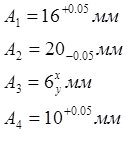

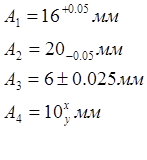

;

;

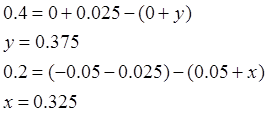

![]()

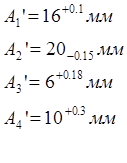

1)Устанавливаем на соответствующие размеры новые величины допусков и назначаем отклонения ЕS и EJ (путем увеличения допусков и отклонений , полученных по методу полной взаимозаменяемости)

2) Выбираем компенсирующее звено из числа составляющих звеньев, за счет

пригонки которого поглощаются погрешности всех других составляющих звеньев

при изготовлении их по экономическим допускам . Это звено![]() .

.

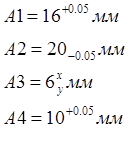

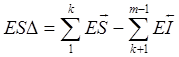

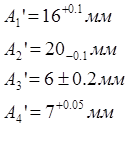

3) Определяем требуемую величину компенсации:

![]()

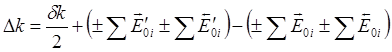

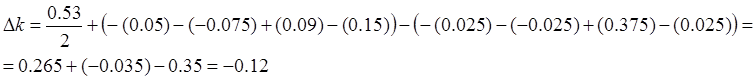

4) Рассчитываем поправку к положению координаты середины поля допуска компенсирующего звена.

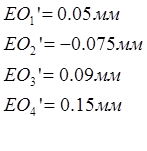

E’oi - координаты середин полей расширенных допусков

Eoi - координаты середин полей расчетных допусков для сборки методом полной взаимозаменяемости .

Если координата середины поля допуска увеличивает замыкающее звено, перед ней ставится знак «+», если уменьшает, то знак «-».

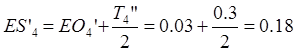

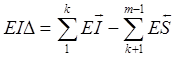

5) Определяем «исправленное» значение координаты середины поля допуска компенсирующего звена и его отклонения:

![]() , где

, где ![]() - координата поля

допуска расширенного значения,

- координата поля

допуска расширенного значения,

∆k- поправка в координате.

Если компенсирующее звено входит в число уменьшающих звеньев размерной цепи, то поправку вносят со своим знаком, если в число увеличивающих звеньев, то поправку вносят с обратным знаком.

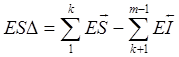

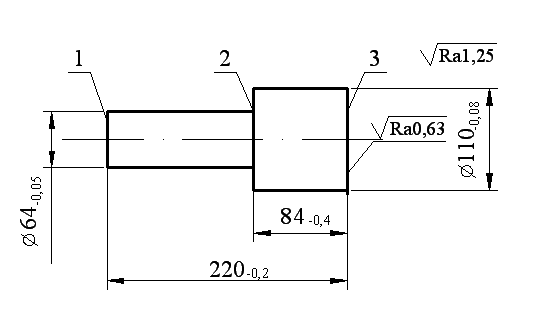

![]()

мм

мм

![]()

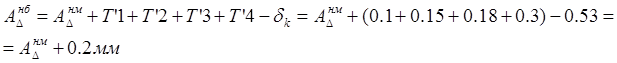

6) Производится проверка ![]() для

сборки методом полной взаимозаменяемости и для сборки методом пригонки.

Расчетные значения должны совпадать для обоих методов.

для

сборки методом полной взаимозаменяемости и для сборки методом пригонки.

Расчетные значения должны совпадать для обоих методов.

1. По методу полной взаимозаменяемости:

2. По методу пригонки:

1.5 Сборка по методу регулирования

Для расчета по этому методу должен быть проведен сначала расчет по методу полной взаимозаменяемости

;

;

1) в размерную цепь

вводим компенсирующее звено, обычно в виде простановочных колец, прокладок,

втулок и т.п., за счет изменения номинальных величин составляющих звеньев,

одного или нескольких. В данном случае размер ![]() =10 уменьшаем до

=10 уменьшаем до![]() '=7, а размер АК=3мм –

размер неподвижного компенсатора.

'=7, а размер АК=3мм –

размер неподвижного компенсатора.

2) Устанавливаем величины допусков и отклонения на все составляющие звенья из технико – экономических соображений

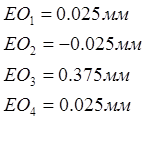

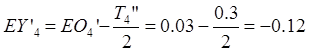

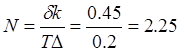

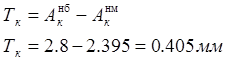

3) Рассчитываем величину компенсации без учета допуска на размер компенсатора

![]()

4) Рассчитываем число ступеней неподвижного компенсатора

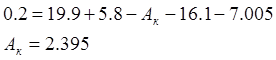

5). Принимаем N=3, при этом количество размеров неподвижных компенсаторов P=N+1=4.

6)

Определяем ![]() и

и ![]() из двух

крайних случаев размерной цепи.

из двух

крайних случаев размерной цепи.

![]()

![]()

7)Определяем размеры неподвижных компенсаторов по ступеням.

![]()

![]()

1гр: 2.395...2.53 мм

2гр: 2.53...2.665 мм

3гр: 2.665...2.8 мм

1.6 Технологические размерные цепи.

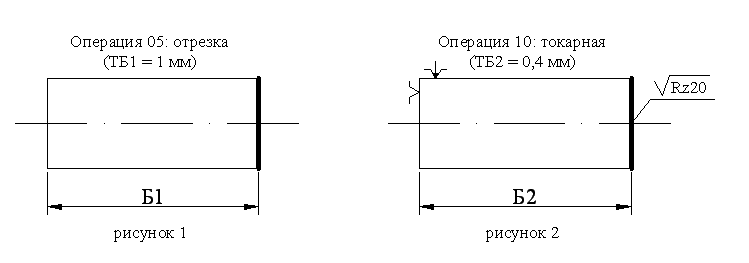

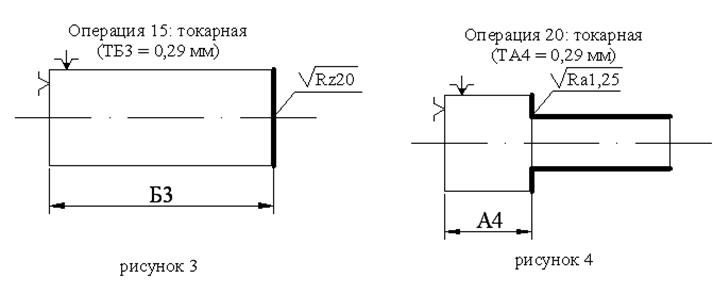

Операция 05 – отрезка заготовки из прутка на механической ножовке (рисунок 1).

Операция 10 - подрезание торца 1 на токарном станке с базированием заготовки по необработанному торцу 3 (рисунок 2).

Операция 15 - подрезание торца 3 на токарном станке с установкой детали по ранее обработанному торцу 1 (рисунок 3).

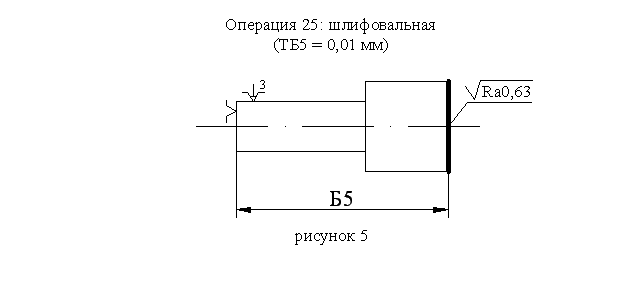

Операция 20 - точение ступени вала Ø![]() и подрезание торца 2 в размер 84 от

предварительно подрезанного торца 3 (рисунок 4).

и подрезание торца 2 в размер 84 от

предварительно подрезанного торца 3 (рисунок 4).

Операция 25 - шлифование торца с выдерживанием общей длины втулки 62-0,1 на плоскошлифовальном станке с установкой на торец 1 (рисунок 5).

3. Список литературы.

1. Комиссаров В.И. и др. «Технология машиностроения» метод. указ.

2. Курс лекций.

3. Горбацевич и др. «Курсовое проектирование по технологии машиностроения», Минск, 1975;

4. Косилова А.Г. «Справочник технолога - машиностроителя», Москва, 1985.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.