ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПРОФИЛЯ ДЕТАЛИ. РАСЧЕТ ДОПУСКОВ НА ГЛУБИНЫ ПРОФИЛЯ РЕЗЦА АНАЛИТИЧЕСКИМ МЕТОДОМ.

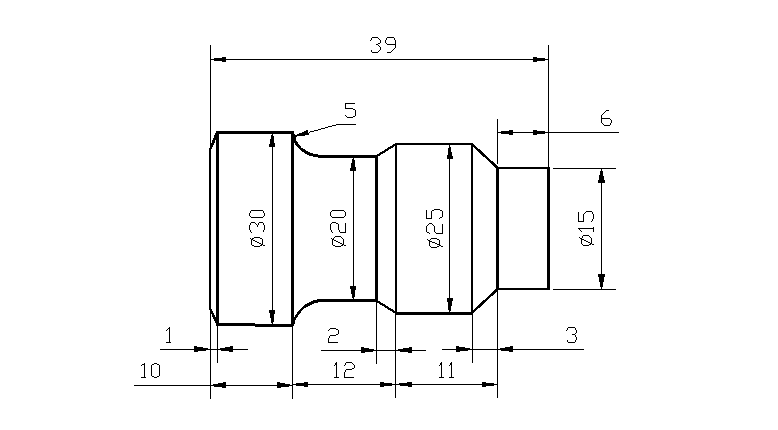

В большинстве случаев деталь - фасонное тело вращения - представляет собой сочетание цилиндрических, плоских торцовых, конических и радиусных поверхностей. На рио.1 показан пример детали, содержащий все указанные виды поверхностей.

Рио.1

Рио.1

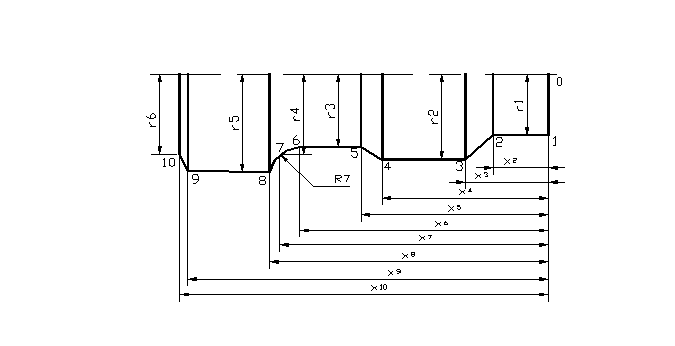

1. Расчленим профиль детали на элементарные участки и присвоим номера узловым точкам, соответствующим началу и концу участков, как это показано на рис.2. При этом для радиусных участков профиля установим дополнительные промежуточные точки.

Рис. 2

Рис. 2

Так, для обеспечения и контроля заданного диаметра детали за промежуточную целесообразно принять точку профиля, расположенную на экстремальном (максимальном или минимальном) диаметре [0]. Если в пределах профиля детали радиусная дуга не имеет экстремума, то для получения наибольшей точности последующей замены дугового профиля резца радиусом окружности эту точку следует расположить на середине дуги [7]. И если радиусный участок сопрягается с цилиндрической или торцовой поверхностью детали, то для обеспечения заданной длины участка I дли 1ч и плавности сопряжения радиусной кромки резца с прямолинейной за промежуточную точку принимается точка сопряжения. В этом случае другая крайняя точка участка (с индексом "К ") является условной и расположена симметрично заданной крайней точке.

2. Выберем систему координат Х-Y таким образом, чтобы ось X совпадала с осью детали, а ось Y проходила бы через основную (для расчета) точку 0 профиля детали, выбираемую из следующих соображений.

Фасонные резцы можно устанавливать по высоте центров обрабатываемой детали ("по центру") одной вершинной точкой или же линией - режущей кромкой. В последнем случае это может быть только для цилиндрического или конического участка детали. Для резцов с радиальной подачей и углом l=0 эта точка контакта (основная для расчета) при наружной обработке находится на наименьшем диаметре детали; при внутренней - на наибольшем. Для резцов с углом l¹0, когда ставится задача расположить по центру детали режущую кромку, обрабатывающую ответственный по точности формы конический участок, за основную точку принимается при наружной и внутренней обработке точка этого участка детали соответственно с наименьшим или наибольшим диаметром. Для призматических резцов с тангенциальной подачей основная точка выбирается на наименьшем диаметре детали.

В отдельных случаях целесообразно устанавливать по центру детали какую-либо другую точку резца. Например, когда при наружной обработке резцами с радиальной подачей крайняя точка резца, соответствующая максимальному радиусу детали rmax, располагается ниже линии центров на величину f > (0,1 -0,2) rmax; это приводят к возможности появления вибраций при обработке.

3. Определим координаты ri и xi узловых точек профиля детали относительно выбранной системы координат, учитывая при этом величину и расположение полей допусков на размеры детали. (Не указанные на чертеже предельные отклонения размеров детали можно принять: для валов - по H14, для отверстий – по h14, остальных - по Js14). Это связано с тем, что если обрабатываемые поверхности имеют существенно различный допуск или выполнены по разным посадкам, то для обеспечения заданной точности изготовления детали за исходные для проектирования резца должны быть приняты не номинальные, а средние размеры детали с учетом их поля допуска.

Для выполнения поставленной задачи, используя справочники, найдем отклонения задачных размеров детали. Они приведены в таблице 1.

Таблица I: Отклонение радиальных размеров профиля детали и результаты расчета их средних значений и допусков на глубины профиля резца.

|

Размеры по чертежу |

Результаты расчета |

||||

|

Обозначение |

Отклонения, мм |

ri, мм |

± lci, мм |

±Dci, мм |

|

|

es |

ei |

||||

|

d1-2=15 (h14) d3-4=25 (f9) d5-6=20 (h14) d8-9=30 (h11) |

0 -0.02 0 0 |

-0.43 -0.072 -0.52 -0.13 |

7.3925 12.477 9.78 14.9675 |

±0.1075 ±0.013 ±0.12 ±0.0325 |

±0.04725 базовый ±0.0585 ±0.0975 |

4. Определение координат ri при программированном расчете удобно совместить с расчетом допусков Dci на глубины профиля фасонного резца. На чертеже профиля резца целесообразно указывать не диаметральные размеры, а только высота профиля от базовой поверхности или точки; поле допуска лучше располагать симметрично расчетному профилю детали, т.е. отклонения должны быть равна 1/2 выбранного допуска и, записываться со знаком ±.

В соответствии с рекомендуемой методикой расчета допусков на профиль фасонного резца в качества базы выбирается поверхность или точка на профиле резца, обрабатывающая поверхность детали с наименьшим полем допуска. Исходя из этого, примем на детали в рассматриваемом примере за базовую точку 3.

В случае необходимости, тогда допуск базового размера равен по величине или близок к допуску другой обрабатываемой поверхности, его технологически ужесточают с учетом рекомендаций.

Наибольший и наименьший предельные диаметры i-й точки детали:

dimin = dHi + es dimax = dHi + ei

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.