Выбор типа крепления и базирования режущего элемента в корпусе инструмента

Крепление пластины для сборного резца выберем согласно табл. 6 [1] в

зависимости от материала заготовки плоским клином (Рис. 2).

Крепление пластины для сборного резца выберем согласно табл. 6 [1] в

зависимости от материала заготовки плоским клином (Рис. 2).

Рис. 2 Крепление плоским клином

2. Проектирование круглого фасонного резца.

2.1. Введение

Фасонные резцы применяют для обработки деталей с различной формой образующей. По сравнению с обычными резцами они обеспечивают идентичность формы, точность размеров детали, которая зависит в основном от точности изготовления резца, высокую производительность благодаря одновременной обработке всех участков фасонного профиля детали, большую экономию машинного времени. Резцы удобны в эксплуатации благодаря простоте переточки по передней поверхности.

Фасонные резцы используют на токарных и револьверных станках, автоматах и

полуавтоматах. Резцы проектируют для обработки

конкретной детали, и их применение

экономически оправдано при крупносерийном

и массовом производстве .

.

Круглые фасонные резцы применяют для обработки как наружных, так и внутренних фасонных поверхностей. Они более технологичны, чем призматические, так как представляют собой тела вращения, и допускают большее число переточек и стачиваются до остаточной по условию прочности величины.

2.2. Исходные данные

Рис. 3 Эскиз детали, обрабатываемой фасонным резцом.

Таблица 2

|

№ вар. |

Тип резца |

Материал детали |

Размеры детали, мм |

||||||||||

|

Марка |

МПа |

d1 |

d2 |

d3 |

d4 |

d5 |

l1 |

l2 |

l3 |

L |

R или r* |

||

|

19 |

Круглый |

Алюмин |

120 |

18h8 |

22 |

30 |

40hl2 |

28b12 |

8 |

10 |

1 |

29 |

2,5* |

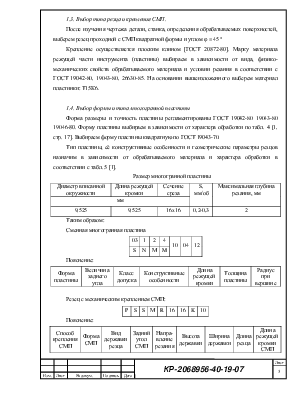

2.3. Определение параметров профиля резца. Расчет допусков на глубины профиля резца.

Разделим профиль детали на элементарные участки и присвоим номера (1-12) узловым точкам. Основная точка (1) совпадает с базовой (Б). Это связано с тем, что основная точка выбирается по наименьшему диаметру, а в качестве базы – точка поверхности детали с наименьшим полем допуска. По исходным данным d1 = 18h8.

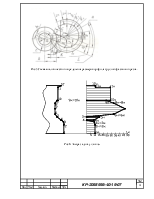

Рис. 4 Профиль детали

Определение координат ri

совмещаем с расчетом допусков ![]() на глубины профиля фасонного

резца.

на глубины профиля фасонного

резца.

Средний радиус, его среднее отклонение и среднее отклонение глубины профиля резца от базы представим для нулевой (базовой) и первой точки, а остальные занесем в табл.3:

Таблица 3 Отклонения радиальных размеров профиля детали и результаты расчета их средних значений и допусков на глубины профиля резца.

|

Размеры по чертежу |

Результаты расчета |

||||

|

Обозначение |

отклонения, мм |

ri,мм |

±eci,мм |

±Δci,мм |

|

|

es |

ei |

||||

|

d1=18h8 |

0 |

-0,027 |

8,99325 |

-0,0068 |

базовый |

|

d2=22h14 |

0 |

-0,52 |

10,87 |

-0,13 |

-0,0616 |

|

d3=30h14 |

0 |

-0,52 |

14,87 |

-0,13 |

-0,0616 |

|

d4=40h12 |

0 |

-0,25 |

19,9375 |

-0,0625 |

-0,0279 |

|

d5=28b12 |

-0,16 |

-0,37 |

13,8675 |

-0,1325 |

-0,0629 |

|

d6=27,27h14 |

0 |

-0,52 |

13,505 |

-0,13 |

-0,0616 |

Рассмотрим конусный участок 4-5 и определим углы φ4, φ5 (рис. 4):

Таблица 4 Параметры профиля детали.

Таблица 4 Параметры профиля детали.

|

Номер узловых точек |

В координатах Х-О-Y |

φн |

φк |

|

|

r |

x |

|||

|

1 |

8,99325 |

0 |

- |

90 |

|

2 |

8,99325 |

10,3 |

90 |

90 |

|

3 |

9,425 |

13,96 |

45 |

45 |

|

4 |

10,87 |

16 |

0 |

65,89 |

|

5 |

14,87 |

20 |

65,89 |

0 |

|

6 |

18,535 |

22,93 |

45 |

45 |

|

7 |

19,9375 |

30 |

90 |

90 |

|

8 |

18,535 |

37,06 |

45 |

45 |

|

9 |

14,87 |

40 |

0 |

0 |

|

10 |

13,8675 |

40 |

0 |

90 |

|

11 |

13,8675 |

56 |

90 |

20 |

|

12 |

13,505 |

58 |

20 |

- |

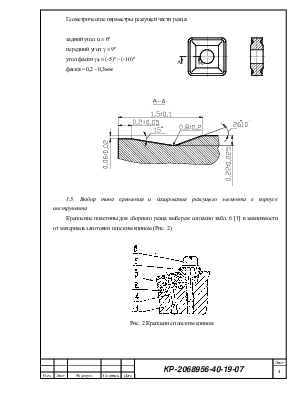

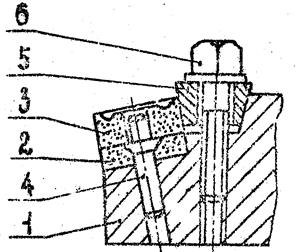

2.4 Определение конструктивных параметров круглых фасонных резцов:

При определении конструктивных параметров круглого фасонного резца производится выбор типа крепления резца, назначение параметров крепления, определение наружного диаметра резца, определение размеров рифлений, назначение дополнительных ежущих кромок и определение размеров выточки посадочного отверстия.

Составляющая сила резания:

Диаметр посадочного отверстия:

![]()

Принимаем ![]()

Наибольшая глубина профиля детали:

![]()

Наружный диаметр резца:

![]()

Принимаем ![]()

![]()

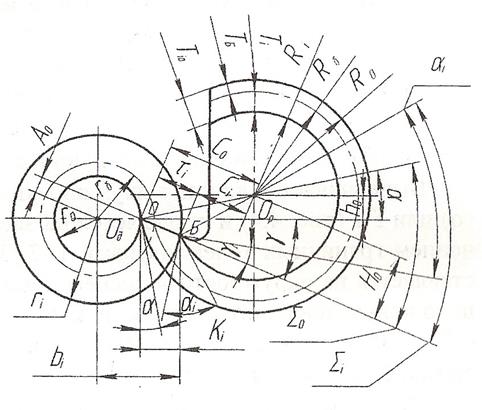

2.4. Аналитический способ определения профиля круглого резца с радиальной подачей и параллельным расположением базы крепления к оси детали, т.е. λ=0

Целью коррекционного расчета является определение таких размеров и форм фасонного резца, которые при проектируемых углах его заточки и установки создавали бы на обрабатываемой детали профиль, заданный его чертежом.

Для круглого фасонного резца при обработке детали из

алюминия принимаем ![]() =30°, α=10˚.

=30°, α=10˚.

Таблица 5 Геометрические параметры режущей части фасонного

резца.

Таблица 5 Геометрические параметры режущей части фасонного

резца.

|

γ |

В |

К |

τ |

Σ0 |

Н0 |

Σ |

Т |

α |

αN |

αN |

|

|

1 |

30 |

8,99325 |

0 |

0 |

40 |

17,67 |

40 |

0 |

10 |

- |

10 |

|

2 |

30 |

8,99325 |

0 |

0 |

40 |

17,67 |

40 |

0 |

10 |

10 |

10 |

|

3 |

28,5 |

9,422 |

0,43 |

0,5 |

40 |

17,67 |

40,6 |

0,38 |

12,1 |

8,6 |

8,6 |

|

4 |

24,44 |

10,82 |

1,83 |

2,11 |

40 |

17,67 |

42,99 |

1,58 |

18,56 |

0 |

8,54 |

|

5 |

17,6 |

14,52 |

5,53 |

6,4 |

40 |

17,67 |

49,3 |

4,56 |

31,7 |

15,43 |

0 |

|

6 |

14 |

17,82 |

8,83 |

10,2 |

40 |

17,67 |

56,45 |

6,86 |

42,41 |

32,86 |

32,86 |

|

7 |

13 |

19,1 |

10,1 |

11,64 |

40 |

17,67 |

59,53 |

7,63 |

46,5 |

46,5 |

46,5 |

|

8 |

14 |

17,82 |

8,83 |

10,2 |

40 |

17,67 |

56,45 |

6,86 |

42,41 |

32,86 |

32,86 |

|

9 |

17,6 |

14,52 |

5,53 |

6,4 |

40 |

17,67 |

49,3 |

4,56 |

31,7 |

23,58 |

0 |

|

10 |

18,9 |

13,6 |

4,62 |

5,33 |

40 |

17,67 |

47,53 |

3,86 |

28,61 |

0 |

28,61 |

|

11 |

18,9 |

13,6 |

4,62 |

5,33 |

40 |

17,67 |

47,53 |

3,86 |

28,61 |

28,61 |

10,57 |

|

12 |

19,45 |

13,28 |

4,28 |

4,95 |

40 |

17,67 |

46,92 |

3,6 |

27,5 |

10,1 |

- |

Рис.5 Схема аналитического определения размеров профиля круглого

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.