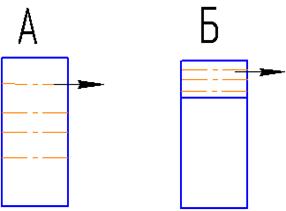

Выбор расположения шпиндельного узла. Вариантов по выбору можно предоставить множество, но представим основные два варианта, которые показаны на рисунке 2. Вариант а – показывает расположение шу непосредственно в стойке, вариант б - показывает расположение шу, крепящегося на стойки и является абсолютно съемным, что является очень удобной компоновкой. Вариант б не приемлем из-за компактности. 4 вала от двигателя в 11кВт почти невозможно уместить корпус коробки с заданным параметром D=400мм.Поэтому выбираем вариант а.

Многоскоростные двигатели находят все больше применение в металлорежущих

станках или в виде самостоятельных приводов, или же в сочетании с различными

механизмами. Применение многоскоростных электродвигателей допускает

переключение на ходу, позволяет частично или полностью освободиться от

использования в приводах Рисунок 2.

дополнительных механизмов для изменения скорости, во многих случаях повышает

технологические и эксплутационные качества станков, снижает трудоемкость

изготовления станка, снижает значение пускового тока, уменьшает электрические

потери. Тип привода с многоскоростным электродвигателем переменного тока и

шестерной коробкой скоростей по рекомендации ЭНИМСа является дополнительным

вариантом для станков с вращательным главным движением мощностью главного

привода N < 30 кВт.[4]

Многоскоростные двигатели находят все больше применение в металлорежущих

станках или в виде самостоятельных приводов, или же в сочетании с различными

механизмами. Применение многоскоростных электродвигателей допускает

переключение на ходу, позволяет частично или полностью освободиться от

использования в приводах Рисунок 2.

дополнительных механизмов для изменения скорости, во многих случаях повышает

технологические и эксплутационные качества станков, снижает трудоемкость

изготовления станка, снижает значение пускового тока, уменьшает электрические

потери. Тип привода с многоскоростным электродвигателем переменного тока и

шестерной коробкой скоростей по рекомендации ЭНИМСа является дополнительным

вариантом для станков с вращательным главным движением мощностью главного

привода N < 30 кВт.[4]

Компоновка привода главного движения: Если привод главного движения станка выполнен в виде коробки скоростей с электродвигателем, то возможны следующие два варианта компоновки механизмов привода: коробка скоростей и шпиндельный узел расположены в одном корпусе; коробка скоростей и шпиндельный узел выполнены в виде отдельных узлов (раздельный привод). Выбор того или иного варианта необходимо производить после сравнения их технико-экономических показателей с учетом конструктивных особенностей проектируемого станка. Оба варианта имеют свои достоинства и недостатки. Рисунок 2 выбираем тип привода (б).

Достоинства привода, расположенного в одном корпусе, заключается в компактности всего привода, меньшей стоимости его по сравнению с раздельным приводом и возможности концентрации органов управления.

Недостатки привода, расположенного в одном корпусе, являются:[4]

- передача вибраций механизмов коробки скоростей на шу;

- передача тепла, выделяющегося в механизме коробки скоростей, на шу.

- трудность применения передачи на шпиндель гибкой связью.

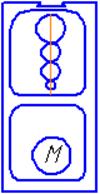

Наглядный вид показан на рисунке 3.

Рисунок 3 –расположение коробки скоростей и шу .

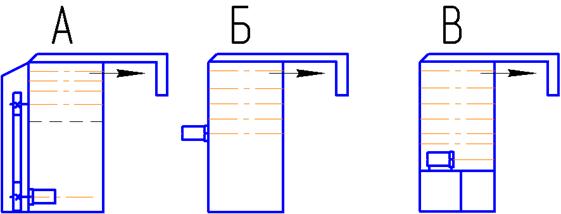

Рисунок 4 – варианты установки электродвигателя.

Электродвигатель в привод станка можно устанавливать в нескольких вариантах (рисунок 4). [1,4]

Для компактности станка, эргономической и эстетической точки зрения двигателя лучше всего установить внутри стойки. Установка непосредственно на стойку станка 11 кВт электродвигатель создаст некоторые сложности, а также увеличит габаритные размеры станка. Не говоря о том, что электродвигатель будет передавать на шу дополнительную вибрацию и температурные режимы, к тому же ремонт такого станка усложняется.

Выбираем вариант расположения электродвигателя А

Системы управления механизмами станков имеют большое значение для нормальной работы станка. Производительность, удобство обслуживания, надежность работы и утомляемость станочника зависят от того, как удачно разработана система управления. При выборе форм и размеров рукояток и маховиков надо учитывать усилие на них и высоту их размещения над полом.

Система смазки. В металлорежущих станках подлежат смазыванию подшипники, направляющие, зубчатые и цепные передачи, муфты, шарнирные соединения и др. Смазка способствует уменьшению трения, потерь энергии, износа и нагрева трущихся поверхностей, увеличения долговечности станка, плавности и бесшумности работы передач, повышению к.п.д., длительному сохранению точности.

Исходя из задания, применяем индивидуальный тип смазки станка. Смазка будет происходить непрерывно без давления за счет применения масляной ванны. Преимущества этого способа заключается в автоматичности, надежности и в экономичном расходе масла, а недостатки – нагрев и потери от внутреннего трения в масле, невозможность регулирования подачи масла, требуется герметичное уплотнение корпуса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.