пластически-деформированные объемы, бывшие в очаге деформации. В результате в последних возникают остаточные сжимающие напряжения.

2.1 Цель работы: познакомиться с работой модели напряженно-деформированного состояния при ультразвуковом пластическом деформировании по схеме УЗО, исследовать напряженные состояния деталей различных размеров после УЗО, проанализировать результаты.

2.2 Исходные данные: Сталь 50; D = 11 мм; А = 6,8 мкм; f = 19кГц; μ = 0,25; Е = 220000 МПа; НВ = 207*(10)7 Па, предел прочности = 390 МПа.

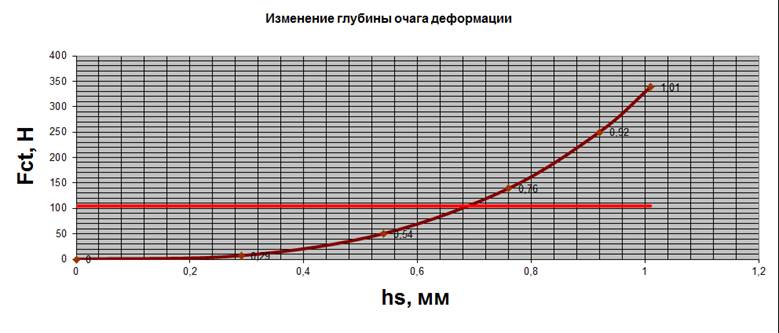

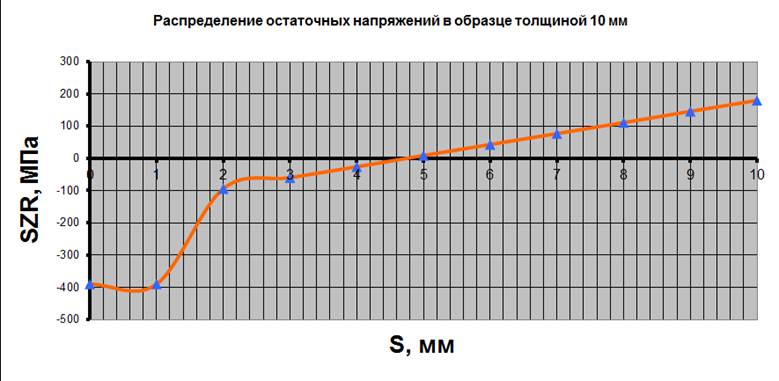

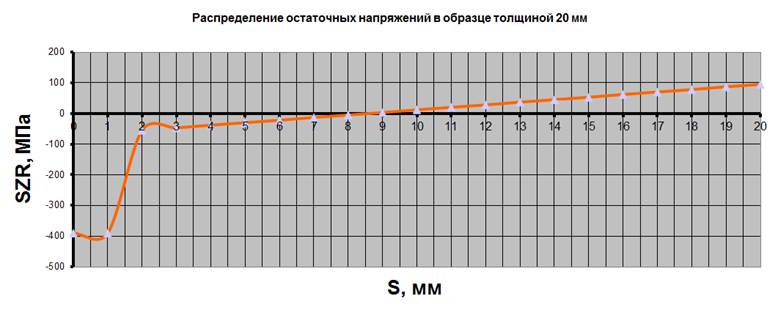

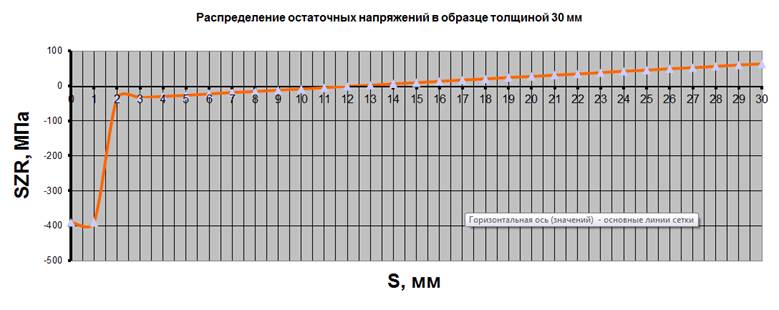

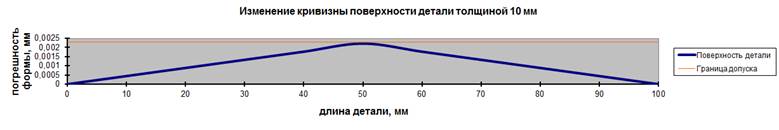

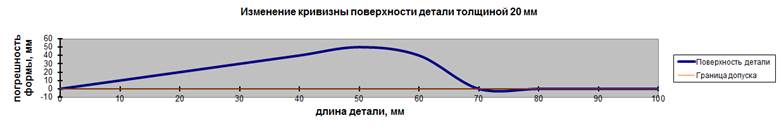

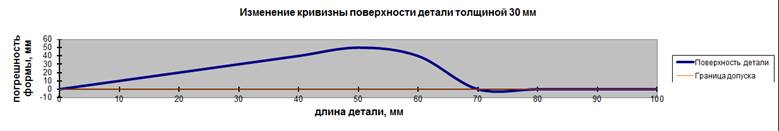

2.3 Графики.

2.4 Вывод: при ультразвуковом поверхностном (толщина 10) пластическом деформировании Стали 50 на примере трех образцов толщиной – 10, 20, 30 мм соответственно, было установлено, что максимальная кривизна поверхности для всех образцов будет достигаться на длине 50 мм:

для 10 мм кривизна составляет – 0,0023мм;

для 20 мм кривизна составляет – 0,000055мм;

для 30 мм кривизна составляет – 0,0003мм;

3)Моделирование лазерного поверхностного термоупрочнения

3.1Цель работы: познакомиться с работой модели движущегося поверхностного теплового источника, исследовать с ее помощью процесс лазерного термоупрочнения, проанализировать результаты.

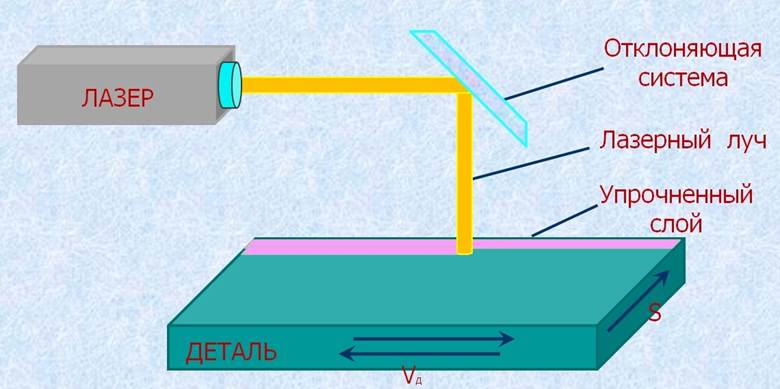

Лазерное термическое упрочнение – это процесс, при котором тонкий поверхностный слой обрабатываемого материала нагревается до температур выше температуры структурно-фазовых превращений, после чего охлаждается со сверхвысокими скоростями за счет быстрого отвода тепла в основную массу материала. В этих условиях материал поверхностного слоя подвергается автозакалке. Эффект упрочнения наблюдается преимущественно в углеродосодержащих и некоторых легированных специальных сталях и сплавах и заключается в образовании в поверхностном слое специфической высокодисперсной, слабо травящейся, дезориентированной в пространстве структуры. Эта структура обладает повышенной дисперсностью блоков и плотностью дислокаций, имеет микротвердость, в 1,1¸5 раз превышающую микротвердость структуры основы. Глубина упрочненного слоя в зависимости от режимов облучения может достигать 0,05¸3 мм. Процесс лазерного упрочнения можно реализовать, применяя как импульсное, так и непрерывное излучение. Чаще всего используют СО2 – лазеры непрерывного действия мощностью 1¸10 кВт. В

Область применения лазерного упрочнения очень обширна. Его используют для повышения износостойкости режущего инструмента, рабочих поверхностей толкателей и матриц вырубных и гибочных штампов, упоров, регулировочных винтов, направляющих металлорежущих станков, деталей контрольно-измерительного инструмента, изготовленных из инструментальных углеродистых и легированных сталей. Также термическое упрочнение используют при обработке быстроизнашивающихся поверхностей деталей гидроагрегатов, топливной аппаратуры двигателей внутреннего сгорания, поршней и других подобных деталей.

Рис.1.

Схема лазерного термического упрочнения

Рис.1.

Схема лазерного термического упрочнения

3.2 Входные данные:

Марка материала – Сталь 55

Плотность-7820 кг/м3

Е=210000 МПа

Предел текучести=390 Мпа

Тплавл=1225°С

АС1=727

Скорость критическая=480см/с

Диаметр луча=4 мм

Скорость луча=1,6 см/с

|

Т(град С) |

100 |

200 |

300 |

400 |

500 |

600 |

|

La(Вт/(м∙к) |

55,2 |

55,2 |

45,3 |

35,5 |

30,3 |

25,3 |

|

Т(град С) |

100 |

200 |

300 |

400 |

500 |

600 |

|

Ср(Дж/(кг∙К) |

468 |

476 |

505 |

535 |

568 |

601 |

3.3 Графики:

3.4 Расчет величины упрочненного слоя.

Номер первого слоя, который не пересекает АС1 : j=3

Максимальная температура слоя, который не пересекает АС1 : Tj=443

Максимальная температура предыдущего слоя : Tj-1=813

Шаг расчетной сетки Sx2=0,5

grad T=( Tj-1- Tj)/Sx2=(813-443)/0.5=740°C

hупр= Sx2(j-2)+ ( Tj-1- АС1)/ grad T=0.6176 мм

3.5 Расчет диаметра пятна нагрева на поверхности детали.

Номер первого поперечного сечения детали максимальная температура

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.