Контрольная работа №1

Задание к работе.

Задание №1: Указать источники образования тепла при резании. Привести схему направления тепловых потоков от источников образования тепла. Охарактеризовать теплообразование в зависимости от режима резания (V, S, t), геометрии режущей части инструмента (γ, φ), обрабатываемого материала (σв, HB) и смазывающе-охлаждающих жидкостей. Подсчитать количество тепла, выделившееся за 10 минут точения при заданных условиях.

Задание №2: Охарактеризовать силы, возникающие при резании. Подсчитать величину составляющей Pz силы резания при заданных условиях. Построить графики изменения составляющей Pz с изменением геометрических параметров режущей части инструмента (γ, φ, λ) и в связи с износом его при обработке заданного материала с режимом, соответствующим заданию.

Задание №3: Привести определение геометрических параметров режущей части резца. Указать влияние установки резца относительно центра обрабатываемого изделия на действительные величины переднего и заднего углов. Определить действительные величины α и γ при установке токарного резца выше и ниже центра обрабатываемого изделия на величину l=5мм. Диаметр обрабатываемого изделия взять произвольно.

Данные для расчёта.

Обрабатываемая деталь: СЧ12-28, HB=197, σв=70кгс/мм2.

Режущая часть инструмента: ВК8, передняя грань плоская.

Геометрия резца: γ=5˚, α=6˚, φ=45˚, φ'=15˚, λ=5˚, r=1,5мм.

Режим резания: V=110м/мин, S=0,8мм/об, t=8мм.

1. Теплообразование при резании.

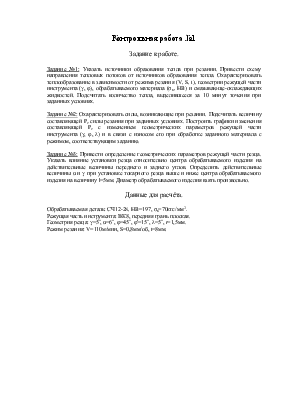

Источники образования тепла, а также направления тепловых потоков изображены на рисунке 1.1.

Рисунок 1.1. Источники образования тепла и направления тепловых потоков.

Во время обработки металлов резанием, главными источниками образования тепла являются силы трения между деталью и задней поверхностью резца, силы трения между стружкой и передней поверхностью резца, а также пластическая деформация стружки. Запишем уравнение теплового баланса: Q = QС + QИ + QД + QA. Всё тепло, образовавшееся в результате резания, уходит по четырём направлениям: 50-80% тепла уходит на нагрев стружки (QС), 10-40% на нагрев инструмента (QИ), 3-9% на нагрев детали, а оставшиеся 1-3% рассеиваются в атмосфере (QA).

Влияние скоростных режимов на температуру в зоне резания.

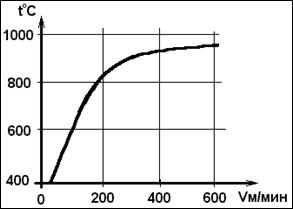

При увеличении скорости резания сначала резко повышается температура в зоне резания, затем темп роста уменьшается, и при достижении некоторой скорости практически прекращается. Зависимость V(t) изображена на рисунке 1.2.

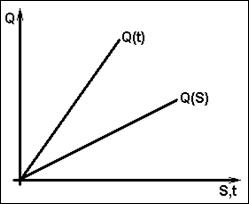

Рисунок 1.2. Зависимость Q(V). Рисунок 1.3. Зависимости Q(S) и Q(t).

При увеличении глубины резания у нас увеличивается площадь контакта между деталью и инструментом. В результате у нас возрастает сила трения. Это приводит к росту температуры в зоне резания. При увеличении площади контакта также увеличивается теплообмен между стружкой и инструментом, что приводит к нежелательному нагреву инструмента. При увеличении скорости подачи у нас увеличивается сила Рх, однако площадь контакта не увеличивается. Поэтому температура в зоне резания растёт, но медленнее, чем при увеличении глубины резания. Зависимости Q(S) и Q(t) изображены на рисунке 1.3.

Влияние геометрии инструмента на температуру в зоне резания.

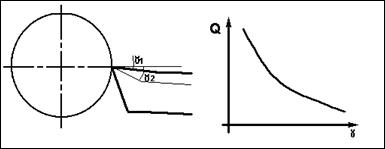

Наибольшее

влияние на температуру в зоне резания оказывает передний угол. При увеличении

переднего угла у нас уменьшается угол заострения, стружка меньше деформируется,

работа резания уменьшается. Кроме того, центр давления отодвигается от режущей

кромки, улучшается теплоотвод. Температура в зоне резания понижается. При

уменьшении переднего угла возрастает работа деформации стружки, тепловыделение

увеличивается.

Наибольшее

влияние на температуру в зоне резания оказывает передний угол. При увеличении

переднего угла у нас уменьшается угол заострения, стружка меньше деформируется,

работа резания уменьшается. Кроме того, центр давления отодвигается от режущей

кромки, улучшается теплоотвод. Температура в зоне резания понижается. При

уменьшении переднего угла возрастает работа деформации стружки, тепловыделение

увеличивается.

Рисунок 1.4. Зависимость Q(γ).

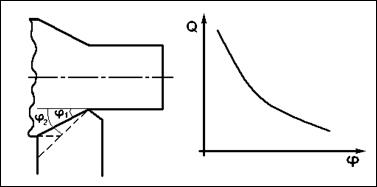

При

увеличении главного угла в плане уменьшается площадь контакта задней

поверхности и детали. В результате уменьшается работа сил трения,

соответственно уменьшается тепловыделение. Температура в зоне резания

понижается.

При

увеличении главного угла в плане уменьшается площадь контакта задней

поверхности и детали. В результате уменьшается работа сил трения,

соответственно уменьшается тепловыделение. Температура в зоне резания

понижается.

Рисунок 1.5. Зависимость Q(φ).

Влияние твёрдости, предела прочности детали и применения СОЖ на температуру в зоне резания.

Чем выше твёрдость и предел прочности обрабатываемого материала, тем больше силы резания. Чем больше силы резания, тем больше тепловыделение и выше температура в зоне резания. СОЖ улучшает теплоотвод и уменьшает силы трения, следовательно, при применении СОЖ температура в зоне резания значительно уменьшается.

Задача:

Q = Pz*V/427 [кал/мин]

При V = 110 м/мин за время τ = 10 минут выделится теплота Q=1,1*103*Pz/427.

Pz = K1*K2*Pz табл = 1*1*260 кгс.

Тогда Q = 1,1*260*103/427 = 669,8 кал

Ответ: за 10 минут при заданном режиме работы выделится 669,8 калорий теплоты.

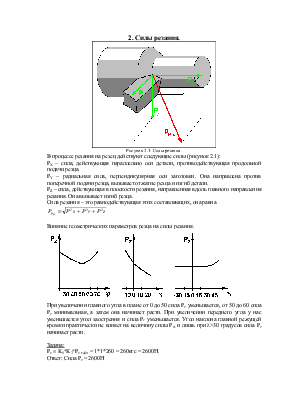

2. Силы резания.

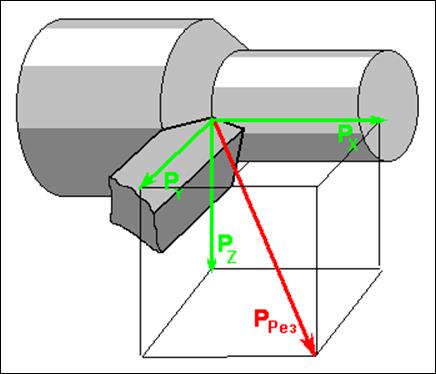

Рисунок 2.1. Силы резания.

В процессе резания на резец действуют следующие силы (рисунок 2.1):

PX – сила, действующая параллельно оси детали, противодействующая продольной подачи резца.

PY – радиальная сила, перпендикулярная оси заготовки. Она направлена против поперечной подачи резца, вызывает отжатие резца и изгиб детали.

PZ – сила, действующая в плоскости резания, направленная вдоль главного направления резания. Она вызывает изгиб резца.

Сила резания – это равнодействующая этих составляющих, она равна

![]()

Влияние геометрических параметров резца на силы резания.

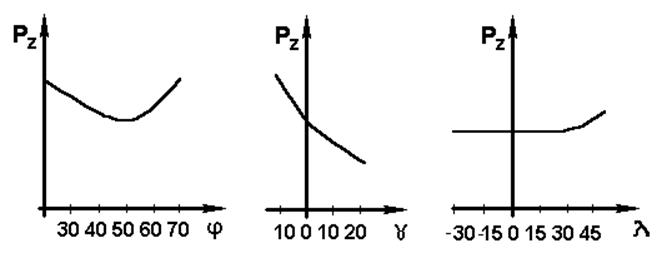

При увеличении главного угла в плане от 0 до 50 сила Pz уменьшается, от 50 до 60 сила Pz минимальная, а затем она начинает расти. При увеличении переднего угла у нас уменьшается угол заострения и сила Pz уменьшается. Угол наклона главной режущей кромки практически не влияет на величину силы Pz, и лишь при λ>30 градусов сила Pz начинает расти.

Задача:

Pz = K1*K2*Pz табл = 1*1*260 = 260кгс = 2600Н.

Ответ: Сила Pz = 2600Н

3. Геометрические параметры резца.

Наш резец имеет следующие геометрические параметры:

Главный угол в плане (угол между осью детали и главной режущей кромкой инструмента) φ=45

Вспомогательный угол в плане (угол между осью детали и вспомогательной режущей кромкой инструмента) φ'=15

Угол между главной и вспомогательной кромками инструмента ε=180-45-15=120

Угол между передней поверхностью резца и нормали к плоскости резания γ=5

Угол между задней поверхностью резца и плоскостью резания α=6

Угол заострения (угол между передней и задней поверхностью инструмента)

β=90-5-6=79

Угол резания (угол между плоскостью резания и передней поверхностью инструмента) δ=90-5=85

Угол наклона главной режущей кромки λ=5

Чертёж характерных сечений приведён в приложении.

Задача:

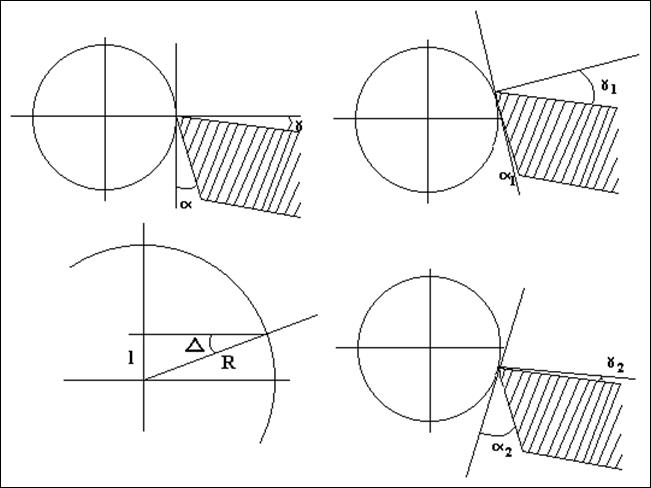

Посмотрим, как влияет установка резца на истинные значения углов α и γ.

Рисунок 3.1. Влияние установки резца на истинные значения переднего и заднего угла.

sinΔ=l/R=2l/D. Возьмём диаметр D = 80мм. Тогда 2l/D = 2*5/80=1/8.

Выше Ниже

γ1=γ+Δ=γ+arcsin(2l/D)=5˚+7,18˚=12,18˚ γ2=γ-Δ=γ-arcsin(2l/D)=5˚-7,18˚=-2,18˚

α1=α-Δ=α-arcsin(2l/D)=6˚-7,18˚=-1,18˚ α2=α+Δ=α+arcsin(2l/D)=6˚+7,18˚=13,18˚

Ответ: при установке резца выше центра заготовки истинные значения углов будут следующими: γ=12,18˚; α = –1,18˚; при установке резца выше центра заготовки: γ=–2,18˚; α = 13,18˚.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.