Контрольная работа №2

Задача № 2 требует аналитического расчёта наивыгоднейшего режима резания при точении в заданных условиях, обеспечивающих наибольшую производительность процесса при максимальном использовании режущих способностей инструмента и мощности станка.

Исходные данные:

Диаметр заготовки, мм 50

Диаметр после обработки, мм 45

Длина обработки, мм 700

Шероховатость обработанной поверхности

по ГОСТ 2789-73 RZ, мкм 10

Материал валика Сталь

Марка 35ХГСА

σВ, кг/мм2 80

Способ крепления на станке В центрах

Выбор и расчет параметров режимов резания

Рациональный режим резания обеспечивает получение наибольшей производительности труда при наименьшей себестоимости изготовления продукции. Рациональному режиму резания соответствует такое сочетание глубины резания, подачи и скорости резания, при котором максимально используются режущие свойства инструмента и возможности оборудования и оснастки, а обрабатываемая деталь соответствует техническим условиям на форму, размеры и качество обработанных поверхностей.

В качестве условия выбора элементов такого режима работы является достижение минимального машинного времени.

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

Элементы режимов резания обычно устанавливают в следующем порядке: определяют глубину резания; устанавливают подачу, определяют геометрические параметры, а затем рассчитывают скорость резания.

Для начала выбираю металлорежущий станок на котором будет обрабатываться заготовка. В зависимости от требуемого расстояния между центрами выбираю токарно-винторезный станок 1К62.

Глубина резания t. При черновой (предварительной) обработке назначают по возможности максимальную глубину резания t, равную всему припуску на обработку или большей части его; при чистовой (окончательной) обработке - в зависимости от требований точности размеров и шероховатости обработанной поверхности.

При точении глубина резания определяется:

![]() (мм)

(мм)

Принимаю глубину получистового точения: tпч. = 2.3мм, глубину резания при чистовой обработке: tч. = 0.2 мм.

Подача S.При черновом точении подача принимается максимально допустимой по мощности оборудования, жесткости системы приспособления инструмент-деталь, прочности режущей части пластины и прочности державки.

При данном диаметре детали – размер державки резца, мм: 16х25. В зависимости от этого размера, паспортных данных выбранного станка и глубины резания выбираю подачу при получистовом точении: S = 0.52 мм/об.

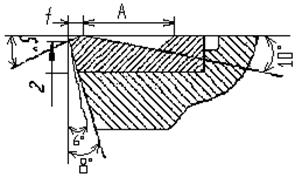

Геометрические параметры инструмента. Выбираю марку инструментального материала в зависимости от обрабатываемого материала (конструкционная легированная сталь), и выбранных подачи и глубины резания, Т15К6.

Главный угол φ при длинных заготовках малого диаметра: φ = 90°.

Необходимая длинна режущей кромки при φ = 90°, t = 2.3 : В = 3 мм.

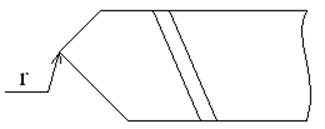

Выбираю форму заточки передней поверхности

лезвия резцов с напайными пластинами из

лезвия резцов с напайными пластинами из

твердого сплава:

α = 8°; γ = 10°;

Радиус вершины резца для выбранной державки: r = 1мм;

Рекомендованные значения параметров заточки резцов из твердого сплава в зависимости от предела прочности обрабатываемой стали:

А = 3,5 мм; f = 0,2 мм; h = 1 мм; r = 10 мм; γ1 = 3°;

Вспомогательный задний угол α1 для проходных резцов берется равным главному заднему углу α.

Вспомогательный угол в плане φ1 для проходных резцов равен 20°.

Угол наклона главной режущей кромки λ = 0°.

Переходная режущая кромка выполнена по радиусу:

Подача S.Подача при чистовом точении в зависимости от требуемой шероховатости поверхности находится по формуле:

Коэффициент Cs и показатели степени выбираются в зависимости от обрабатываемого материала, для стали: Cs = 0.8, x = 0.3, y = 0.4, z = 0.35, г = 0.7;

Уточняю чистовую подачу по паспортным данным станка, принимаю

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.