Содержание:

Стр.

1.Цель …………………………………………………………………………………… 2

2. Исходные данные……………………………………………………………………. 3

3. Характеристика станка………………………………………………………………. 3

4. Инструмент…………………………………………………………………………… 3

5.Структурная схема компоновки станка……………………………………………... 3

6. Выявление формообразующих линий и методы их получения………………… 4

7. Выявление остальных исполнительных движений………………………………… 5

8.Параметры и точность необходимая для настраивания каждого исполнительного движения………………………………………………………………………………… 5

9.Структурная схема станка…………………………………………………………… 5

10. Назначение режимов обработки…………………………………………………..... 6

11. Настройка параметров исполнительных движений………………………………6

12. Литература………………………………………………………………………….. 13

1. Цель: Ознакомиться с назначением станка, областью его применения, с технической характеристикой и применяемыми режущими инструментами. Выявить основные узлы и исполнительные органы станка. Привести настройку и описание каждого исполнительного движения, при обработке косозубого цилиндрического колеса. Вывести расчетные уравнения кинематического баланса для настройки скорости, пути и траектории сложного движения. Осуществить подбор сменных зубчатых колес.

2.Исходные данные:

Модуль нарезаемого колеса: m=5 мм.

Число зубьев нарезаемого колеса: z=56

Ширина венца нарезаемого колеса: b=36 мм.

Угол наклона нарезаемого колеса: b=240.

Направление наклона зуба нарезаемого колеса: правое.

Направление наклона зуба фрезы: правое.

Число заходов фрезы: к=1.

Материал нарезаемого колеса: сталь 45.

Делительный диаметр нарезаемого колеса: d=m×zз= 5×56= 280 мм.

3. Характеристика станка

Нарезание цилиндрического косозубого колеса производится на зубофрезерном станке 5Е32.

Данный станок предназначен для фрезерования зубьев цилиндрических прямозубых и косозубых колес, а также червячных колес методом радиальной и тангенциальной подач.

4.Тип и материал инструмента.

Для нарезания данного колеса применяется фреза червячная чистовая по ГОСТ 9324-80(типа 2 класса точности АА)

Материал фрезы Р6М5.

Модуль фрезы m0=4 мм.

Наружный диаметр фрезы da1=112 мм

Длина фрезы L=100 мм.

Число заходов фрезы k=1.

Направление витков фрезы правое.

Угол наклона зубьев фрезы w=2,860

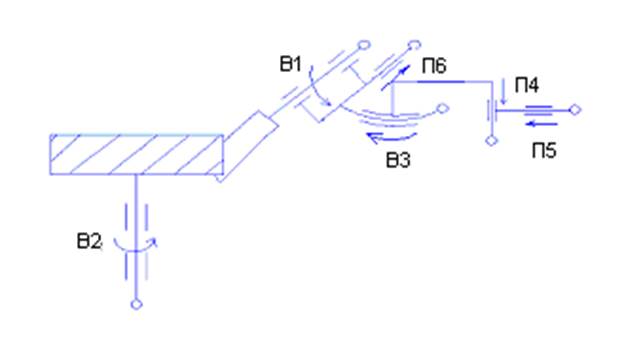

5.Структурная схема компоновки станка с изображением взаимного положения режущего инструмента и заготовки в процессе обработки. На схеме обозначены все элементарные движения исполнительных органов станка (рис.2).

Рис.2

6. Выявление формообразующих линий и методы их получения.

![]()

Образующая (эвольвента)

Образующая (эвольвента)

|

![]()

![]() Направляющая (винтовая линия)

Направляющая (винтовая линия)

Рис.3.

Образующая линия (рис.3.) –эвольвента получается методом обката (псевдокопирования).

Метод обката заключается в том, что форма производящей линии получается в виде огибающих последовательных положениях, занимаемых режущей кромкой инструмента при обкатывание ее без скольжения по образуемой линии.

Требуется формообразующее движение. Точность получаемых производящих линий определяется точностью и качества режущей кромки и траекторией движения.

Направляющая линия – винтовая линия получается методом касания.

Метод касания состоит в том, что форма производящей линии получается в виде огибающей мест касания детали режущей точкой инструмента (множество точек) в результате относительного движения заготовки и инструмента.

Требуется формообразующее движение. Точность зависит от конструкции инструмента, скорости и траектории движения.

При обработке данного цилиндрического косозубого колеса необходимы следующие исполнительные движения:

ФV(В1 В2)- для образование эвольвенты,

ФS(В2 П4)-для образования винтовой линии.

7. Выявление остальных исполнительных движений: установочных, вспомогательных.

При обработке данного цилиндрического косозубого колеса необходимы следующие движения:

Уст(П5) – осуществляется настройка глубины фрезерования,

Уст(В3) – производят разворот фрезы для совмещения её витков с зубом нарезаемого колеса,

Всп(П5) и Всп(П6) – быстрый подвод, отвод инструмента.

8. Параметры и точность необходимая для настраивания каждого исполнительного движения.

ФV(В1 В2)- сложное движение с замкнутой траекторией, следовательно, необходимо настроить 3 параметра: F, N, V. Траекторию необходимо настроить с точностью: dI=0; скорость настраивают с точностью dI=10-15%.

ФS(В2 П4)-сложное движение с незамкнутой траекторией, следовательно, необходимо настроить 5 параметров:F,N,L,R,V. Траекторию настраиваем с точностью ∆В=5 мкм, что соответствует 6-ой степени точности нарезаемого колеса; скорость настраивается с точностью dI=10-15%.

Уст(П5)- простое движение с незамкнутой траекторией, следовательно, необходимо настроить 4 параметра:N, V, L, K.

Уст(В3)- простое движение с незамкнутой траекторией, следовательно , необходимо настроить 4 параметра: V, N, L, K.

Всп(П5) и Всп(П6)-простые движения с незамкнутой траекторией необходимо настроить 4 параметра: V, N, L, K.

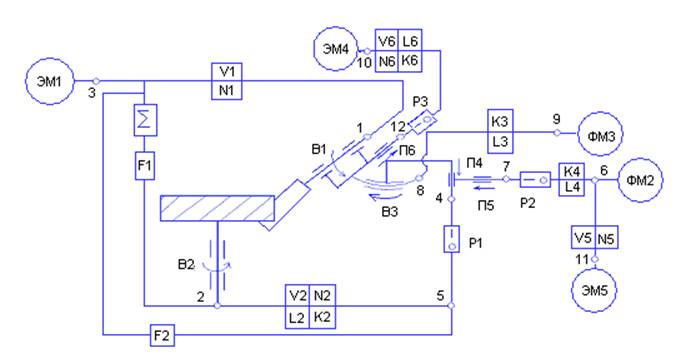

9. Структурная схема станка при обработке заданной поверхности.(рис.4)

Рис.4.

|

10. Назначение режимов обработки.

По справочнику [3]

Выбираем режимы резания:v=27 м/мин ,S=2.8 мм/об. заг.

11. Настройка параметров исполнительных движений

ФV(В1 В2)- для данного движения, поскольку оно является сложным, внутренней связью является кинематическая цепь, обеспечивающая согласование параметров, входящих него элементарных движений, для получения требуемой траектории движения:

Направляющие инструментального шпинделя-

- направляющие

шпинделя изделия.

- направляющие

шпинделя изделия.

Внешняя связь начинается от электродвигателя, так как размерность скорости задана в м/мин. Осуществляется по следующей цепочке:

ЭД1- .

.

ФS(В2 П4)- для данного движения, поскольку оно является сложным, внутренней связью является кинематическая цепь, обеспечивающая согласование параметров, входящих него элементарных движений, для получения требуемой траектории движения.

Направляющие фрезерного суппорта-

- направляющие инструментального

шпинделя.

- направляющие инструментального

шпинделя.

Внешняя

связь начинается от заготовки, так как размерность подачи задана в мм/об.з.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.