Задание на курсовой проект.

Система автоматического регулирования уровня конденсата в конденсатоотводчике.

Содержание.

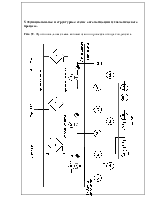

1. Описание технологического процесса (функциональная схема ).

2. Идентификация объекта управления.

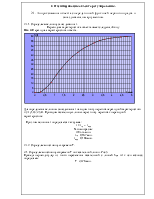

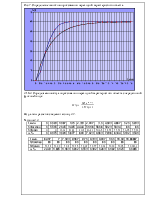

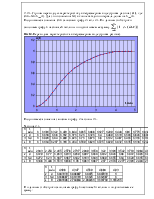

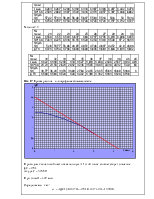

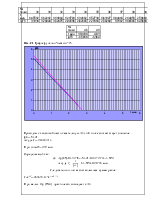

2.1.Апроксимация переходной характеристики передаточной функции 1-го порядка.

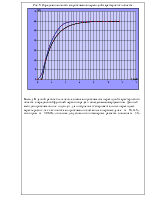

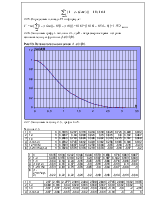

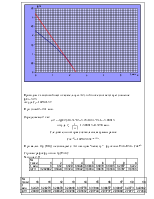

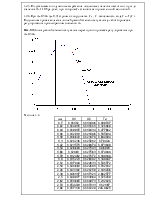

2.2.Апроксимация переходной характеристики объекта методом интегральных площадей.

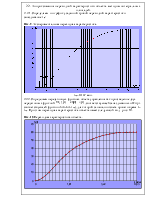

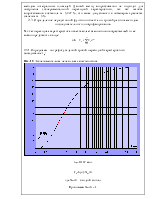

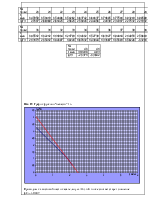

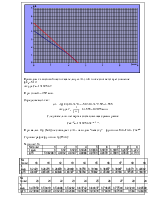

2.3.Определение передаточной функции методом последовательного логарифмирования.

3. Выбор регулятора.

3.1. Выбор типа регулятора.

3.2.Выбор закона регулирования.

4. Расчёт настроечных параметров регулятора.

4.1.Табличный метод.

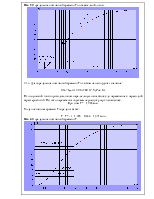

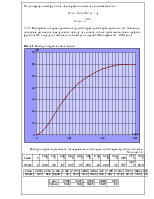

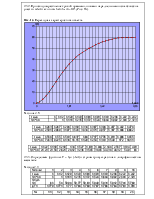

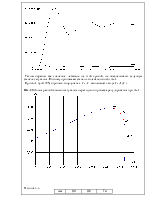

4.2.Метод РАФЧХ.

4.3. Определение качества регулирования.

5. Структурная схема.

6. Описание технических средств автоматизации.

6.1.Выбор преобразователей.

6.2.Выбор вторичных приборов.

6.3.Выбор исполнительного механизма.

6.4.Выбор регулирующего органа.

6.5.Выбор микроконтроллера.

Оформление формата А1.

1. Описание технологического процесса (функциональная схема ).

Для производства беленой целлюлозы на целлюлозном предприятии № 1 ОАО ”ЦКК” используют реакторы периодического действия.

Существенным признаком периодического процесса варки является объединение групп

варочных реакторов в технологическую линию ( всего 4 линии) с последовательным обслуживанием на операциях загрузки и выгрузки котлов. При этом общий технологический процесс варки включает в себя следующие стадии:

1. Осмотр и текущий ремонт котла.

2. Наполнения котла щепой или сечкой.

3. Заливка в котел варочного раствора.

4. Закрывание крышки верхней горловины.

5. Первая сульфатная заварка.

6. Пропитка.

7. Вторая сульфатная заварка.

8. Сульфатная варка.

9. Опоражнивание котла выдувкой.

10. Открывание крышки верхней горловины.

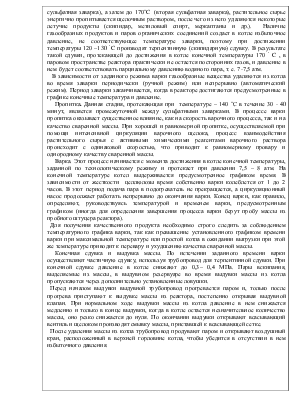

Осмотр варочного котла. Это первая стадия подготовки котла (рис. 1) к работе. Осмотр производится с применением всех мер предосторожности, предусмотренных правилами техники безопасности и охраны труда. Перед началом каждой варки старший оператор - варщик обязан осмотреть всю контрольно – измерительную аппаратуру варочного цеха (термометры, манометры, пробные штуцера и т.п.) и в случае обнаружения каких – либо неполадок сообщить работникам отдела КИП и автоматики. Кроме того, на данной стадии проверяется полнота освобождения котла от сваренной массы, осматривается циркуляционный насос и трубопроводы, по которым отводится из подогревателя конденсат, производится очистка клапана и седла выдувного вентиля от остатков массы; при необходимости вентиль промывается.

Наполнение котла щепой и щелоком. После осмотра котла производится загрузка его щепой. Предварительно проверив наличие щепы в бункере, оператор – варщик подает сигнал о пуске транспортирующих устройств, подающих щепу в бункер. Для предотвращения зависания щепы в бункере включается вибратор. Через 5 минут после начала загрузки для пропарки и уплотнения щепы в реактор снизу подают пар в течение 15 – 20 минут и далее продолжают догрузку котла. Уплотнение щепы способствует повышению выхода целлюлозы с 1 м3 варочного котла и снижению расхода пара.

Подача щепы регулируется изменением оборотов дозатора. Расход щепы измеряется косвенно - по числу оборотов дозатора, для чего взвешивают количество щепы, находящееся в полностью загруженном дозаторе и измеряют число оборотов, за которое вырабатывается щепа.

Заливка котла щелоком начинается с включения в работу циркуляционного насоса, который подает из сборников в верхнюю часть реактора заданное количество белого и черного (отработанного) щелока. В основу белого щелока входят: едкий натр, сернистый натрий, сода, силикаты и алюминаты.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.