В технике известны два типа топок с кипящим слоем — высокотемпературные и низкотемпературные. Низкотемпературное (800—900 °С) сжигание достигается в противовес высокотемпературному установкой в самом кипящем слое поверхностей нагрева котла. Нри этом достигается связывание окислов серы (до 90%) (например, известняком) и уменьшение генерации окислов азота (на треть).

В кипящем слое сжигается дробленый уголь с размерами кусков до< 25 мм. Содержание в слое топлива по массе составляет 5—7%. Коэффициент теплоотдачи к трубчатым охлаждающим поверхностям доходит до 840 кДж/^м^ч-К) или 200 ккал^м^ч^С). Для более эффективной теплопередачи в слое при малозольных топливах приходится подавать в кипящий слой наполнители в виде присадки инертных зернистых материалов, как, например, шлаки соседних котлов, песок (SiOs), доломит (при сернистых топливах) и др.

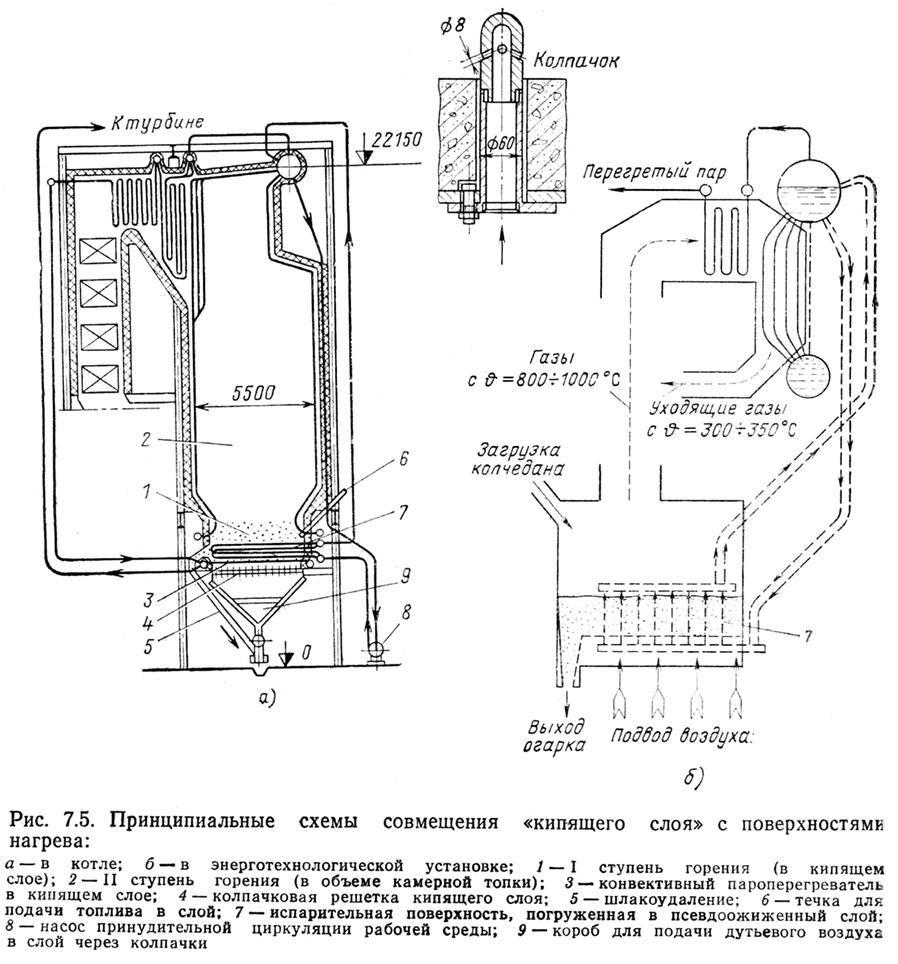

На рис. 7.5,а показано двухступенчатое сжигание сланцев в кипящем слое под котлом БКЗ-75-39. В обоих случаях в псевдоожиженный' слой погружены поверхности нагрева испарительные и пароперегрева-тельные, которые работают с высокой тепловой интенсивностью, обеспечивая температуру в слое, отсутствие жидкого шлака и шлакования топки. Котел имеет три топочные секции, газы из которых попадаюг в единый конвективный газоход котла.

Во второй ступени горения (в камерной топке) осуществляется-интенсивное горение подготовленного в слое топлива. Широкое распространение приобретают технологические топки с кипящим слоем (рис. 7.5,6) для обжига серосодержащих материалов, таких, например, как широкораспространенный серный колчедан.

Основные достоинства парового котла с низкотемпературным кипящим слоем заключается в уменьшении вредных выбросов, .снижении размеров и металлоемкости агрегатов, возможности сжигания топлив низкого качества. При этом сжигании полностью отсутствует шлакова-яие экранов, фестона и конвективного перегревателя; поверхности нагрева, погруженные в слой/остаются также чистыми. Кроме того, двухступенчатое сжигание (слой—факел) снижает требования к грануло-метрическому составу -и -reTiMm: тйу^-йта татайдайто •тойд.та.й. К йедсз-статкам таких котлов относится большая неполнота сгорания топлива (94), высокое аэродинамическое сопротивление решетки и слоя, относительно узкий диапазон качественного регулирования нагрузки котла.

В последнее время внимание теплотехников привлекает циркулирующий кипящий слои, характертйзуетйъта прйУйш^^й^ yi'c.yuu Vf>wwi-ской скорости и приближением к режиму пневмотранспорта. БК.3 проектирует на кипящем слое опытно-промышленный котел производительностью 420 т/ч.

^Кйптта t3im та?. -п\785^ ^^^л^^"^^^^л^^Ж^^^^Ж-^ пока распространения в теплоэнергетике, но его возможности к резкому снижению вредных выбросов, таких как SC>2, NO^ и др., к органической увязке с технологическими процессами в промышленности дают основания на прогнозы для использования в народном хозяйстве.

7.5. ВЫСОКОТЕМПЕРАТУРНОЕ СЖИГАНИЕ В МГД-ГЕНЕРАТОРЕ

Высокотемпературное и въюокоинтенсивное сжигание природного газа осуществляется в камере сгорания МГД-ге-нератора.

Назначение камеры сгорания (КС) заключается в выработке газовой электропроводящей плазмы с температурой 2500—3000 К. Таким .образом, камера сторатая тз-ьтол-няет тза №ГД-^лтргс'та1'Щга рол'ь плазмотрона.

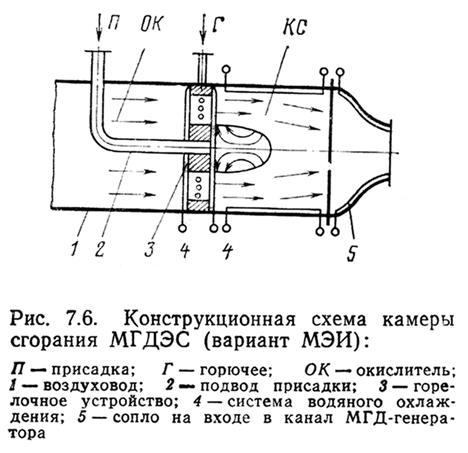

На рис. 7.6

схематично представлена конструкция камеры сгорания, предлагаемая и

исследованная кафедрой ларогенераторостроения МЭИ. Ответственным элементом является

горелочное устройство 3, через которое в камеру подаются горючий газ, горячий

воздух и присадка. Присадка сухого поташа К2СОз в качестве ионизирующейся добавки

в количестве 1 % калия на массу продуктов сгорания обеспечивает электропроводность

плазмы до 10 см/м. Ввод присадки в пылевидном состоянии 30—90 мкм обычно проводится

сжатым воздухом 1,8 МПа. Место ввода присадки должно выбираться таким, чтобы

включать присадку В реЦИрКуЛИрующую СТрутО "и "игтя ^'в-спугй-о-а-И)

-о-ртс-кгя -аитт атп a iivia ша с горючими газами и время на ионизацию калия.

На рис. 7.6

схематично представлена конструкция камеры сгорания, предлагаемая и

исследованная кафедрой ларогенераторостроения МЭИ. Ответственным элементом является

горелочное устройство 3, через которое в камеру подаются горючий газ, горячий

воздух и присадка. Присадка сухого поташа К2СОз в качестве ионизирующейся добавки

в количестве 1 % калия на массу продуктов сгорания обеспечивает электропроводность

плазмы до 10 см/м. Ввод присадки в пылевидном состоянии 30—90 мкм обычно проводится

сжатым воздухом 1,8 МПа. Место ввода присадки должно выбираться таким, чтобы

включать присадку В реЦИрКуЛИрующую СТрутО "и "игтя ^'в-спугй-о-а-И)

-о-ртс-кгя -аитт атп a iivia ша с горючими газами и время на ионизацию калия.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.