18.6. БАЛАНС ПРИМЕСЕЙ И ПРОДУВКА

Баланс примесей представляет собой равенство количеств примесей, поступающих в котел и примесей, выводимых из котла.

1) Пути поступления примесей:

с водным добавком, прошедшим станционную водоподготовку и компенсирующим потери рабочей среды, в том числе конденсата;

с присосами сырой воды в конденсаторе турбины;

с продуктами коррозии конструкционных материалов, в основном с окислами железа (магнетитом) и меди, от коррозии конденсатно-питательного тракта.

2) Пути вывода примесей:

с паром;

с отложениями на внутренних поверхностях труб и последующей промывкой;

с продувкой котловой воды в барабанных и сепараторных прямоточных котлах.

Увеличив вывод примесей продувкой за счет увеличения r = Dnp/D, барабанных котлов, можно заметно снизить требования к качеству добавочной воды. Это будет не периодическая, а непрерывная продувка, с помощью которой поддерживается определенное заданное качество котловой воды барабанных агрегатов. Согласно ПТЭ норма качества котловой воды и степень открытия клапана непрерывной продувки должны устанавливаться теплохимическими испытаниями с определением предельно допустимого содержания нормируемых примесей (общего солесодержания, кремнесодержания и др.) на раэяых режимах работы котла и при обеспечении необходимого качества пара Сп.

Содержание примесей в продувочной воде Спр может быть найдено из соображений: расход питательной воды в барабанном котле при непрерывной продувке Dп.в=D-JгDnp. Учитывая это, для случая отсутствия внутритрубных отложений в котле, баланс примесей (ранее говорили — солевой баланс) может быть записан так (при отсутствии отложений):

^п.вСп.в:= ^ Сп+^шр^пр-

Имея в виду, что Dn.B==£>+^np, получим

(1+Р)Сп.в = Сп + rСпр. (18.20)

В формуле (18.20) продувка не в процентах, а в долях от паропроизводительности, из формулы (18.20) следует

^I^^-L „,3„ (18.21)

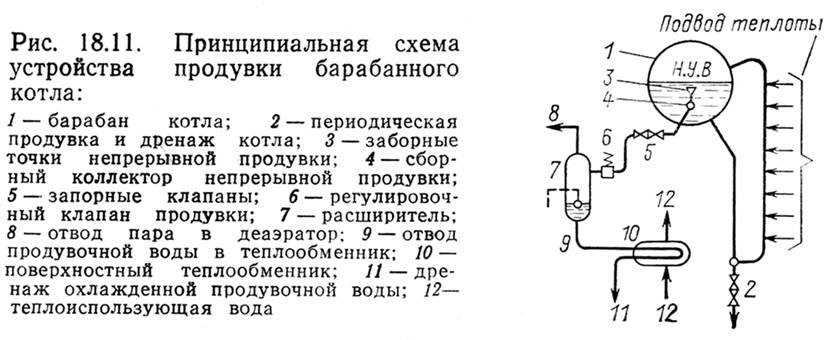

Схема устройства продувок представлена на рис. 18.11. Периодическая продувка 2, производимая в барабанных котлах 1 – 2 раза в смену продолжительностью 2 – 5 мин, предназначена в основном для вывода из котла твердых примесей: шлама, продуктов коррозии и др., и осуществляется из нижних точек барабанов и коллекторов.

Отбор котловой воды на непрерывную продувку 3 выполняется, как правило, из верхнего барабана ниже нижнего уровня воды, из места с максимальной концентрацией солей, дальше от ввода питательной воды. Вода отбирается малыми потоками из нескольких точек по длине барабана так, чтобы не допустить развития аварии при упуске воды в котле. Количество продуваемой воды определяется степенью открытия регулирующего клапана и изменяется только по указанию химслужбы. Для установившегося режима при восполнении потерь обессоленной водой или дистиллятом испарителей размер непрерывной продувки сохраняется примерно на уровне 0,5—1,0 % паропроизводительности котла. Таким образом, назначение непрерывной продувки заключается в поддержании солесодержания котловой воды на заданном уровне.

Для снижения потерь теплоты продувочную воду (рис. 18.11) направляют в бак-расширитель, а за ним в теплообменник. В расширителе часть воды испаряется, а полученный пар сбрасывается в деаэратор.

18.7. ВОДНЫЙ РЕЖИМ БАРАБАННЫХ КОТЛОВ

Все примеси котловой воды, исключая газообразные, можно разделить на две группы: труднорастворимые и легкорастворимые. К первым относятся соли и гидроокиси кальция и магния и продукты коррозия конструкционных материалов, ко вторым — соли и гидроокись натрия. Растворенные в котловой воде вещества кристаллизуются, в первую очередь те соединения, растворимость которых меньше приданных условиях. Кристаллизация может протекать двояко: с образованием на поверхностях нагрева накипи и кристаллизация в объеме воды с образованием шлама. Методами внутрикотловой обработки воды можно накипеобразующие вещества переводить в шламообразующие и полученный шлам удалять путем продувки.

Таким образом, под внутрикотловой обработкой воды понимают мероприятия, направленные на выделение накипеобразователей в виде шлама, удаляемого продувкой, и предупреждение коррозии металла котла.

В котлах низкого давления иногда применяется термическая внутрикотловая обработка питательной воды, заключающаяся в создании условии, при которых соли карбонатной жесткости термически разлагаются и выделяются в осадок в паровом пространстве барабана.

При химической внутрикотловой o6pa6oii<e в котловую воду вводят реагенты, которые с ионами Са2+ и Mg2+ дают труднорастворимые соединения, выпадающие в виде шлама.

При фосфатировании в качестве коррекционных добавок, или, как их еще называют, антинакипинов, в барабанных агрегатах чаще всего применяют: б котлах низкого давления соду или едкий натр, в энергетических котлах с давлением выше 1,6 Мпа – соли фосфорной кислоты, обычно тринатрийфосфат Nа3РО4.

При фосфатировании образуется легкоподвижный неприкипающий лплам, состоящий в основном из гидроксилапатита—ЗСаз(Р04)аХ ХСа(ОН)2. Шлам оседает в нижних коллекторах И периодически удаляется продувкой. Фосфаты непрерывно вводятся в барабан дозирующим насосом.

Согласно ПТЭ содержание фосфатов в котловой воде нормируется по нижнему и верхнему пределам. В перерасчете на ион PO^i3" в последней ступени ступенчатого испарения (см. § 19.2) при работе агрегата на мазуте содержание фосфатов не должно превышать 30 мг/кг, а на других топливах—50 мг/кг, допустимая кратность концентрации по фосфатам может быть принята не более 5—8.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.