1 Технико-экономическое обоснование выбранной конструкции

1.1 Методы окорки

По способу воздействия на баланс различают следующие основные методы окорки древесины: механический, фрикционный и струйный. А также в стадии эксперимента находятся методы термокомпрессии и электрогидравлический.

Механический метод основан на удалении коры с древесины острым (ножами, фрезами) или тупым (кулачками) коросъемным инструментом. Метод, основанный на применении острого окаривающего инструмента, называют также ножевым.

Струйный метод основан на действии струи воды или воздуха высокого давления на поверхность баланса.

При фрикционном методе удаление коры с древесины происходит за счет трения балансов друг о друга и о специальные поверхности окаривающей машины.

По методу термокомпрессии окариваемая древесина подвергается давлению от 0,6 до 0,7 МПа в закрытой емкости, а затем давление мгновенно сбрасывается. В результате возникающего резкого перепада давлений внутри древесины и на поверхности происходит отрыв коры и луба от камбиального слоя.

Электрогидравлический метод использует действие ударной волны, возникающей при высоковольтном разряде в воде.

Из указанных методов промышленное значение имеют механический и фрикционный.

Имеются также методы подготовки древесины к окорке. К ним относятся предварительное замачивание и подогрев древесины, размораживание, химическая окорка и подготовка древесины путем механического обжима.

1.2 Корообдирочные барабаны

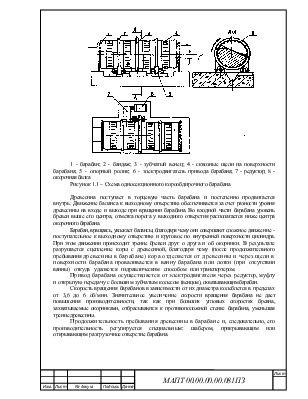

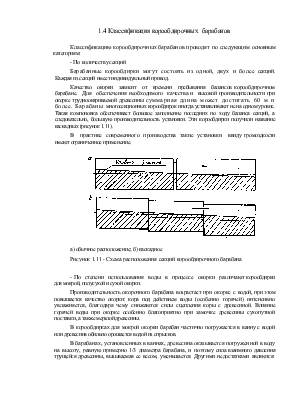

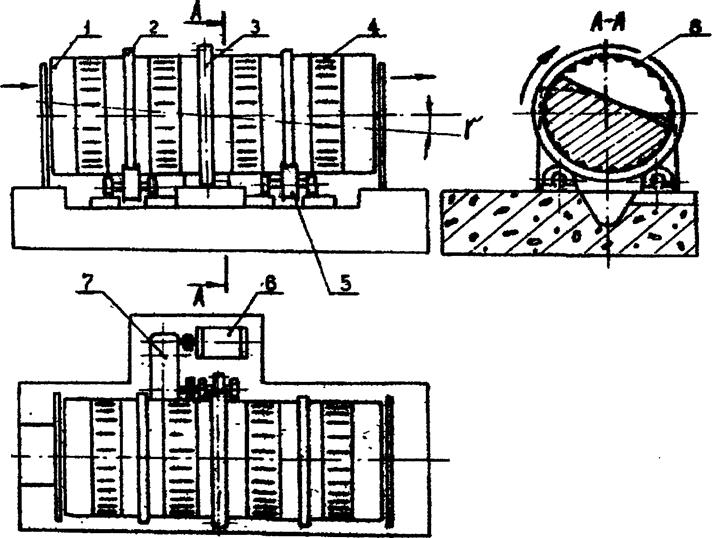

Окорочные барабаны представляют собой цилиндрической формы обечайку, набранную из профильных стальных элементов, крепящихся к бандажам, или изготовленную из листовой стали с прорезями для выхода коры с водой (рисунок 1.1).

На внутренней поверхности барабана установлены окорочные балки (фасонные стальные полосы), предназначенные для обеспечения необходимого режима движения балансов и интенсификации процесса окорки.

1 - барабан; 2 - бандаж; 3 - зубчатый венец; 4 - сквозные щели на поверхности барабана; 5 - опорный ролик; 6 - электродвигатель привода барабана; 7 - редуктор; 8 - окорочная балка

Рисунок 1.1 – Схема односекционного корообдирочного барабана

Древесина поступает в торцевую часть барабана и постепенно продвигается внутрь. Движение баланса к выходному отверстию обеспечивается за счет разности уровня древесины на входе и выходе при вращении барабана. Во входной части барабана уровень бревен выше его центра, отметка порога у выходного отверстия располагается ниже центра окорочного барабана.

Барабан, вращаясь, увлекает балансы, благодаря чему они совершают сложное движение - поступательное к выходному отверстию и круговое по внутренней поверхности цилиндра. При этом движении происходит трение бревен друг о друга и об окорники. В результате разрушается сцепление коры с древесиной, благодаря чему (после продолжительного пребывания древесины в барабане) кора отделяется от древесины и через щели в поверхности барабана проваливается в ванну барабана или лотки (при отсутствии ванны) откуда удаляется гидравлическим способом или транспортером.

Привод барабана осуществляется от электродвигателя через редуктор, муфту и открытую передачу с большим зубчатым колесом (венцом), охватывающим барабан.

Скорость вращения барабанов в зависимости от их диаметра колеблется в пределах от 3,6 до 6 об/мин. Значительное увеличение скорости вращения барабана не дает повышения производительности, так как при больших угловых скоростях бревна, захватываемые окорниками, отбрасываются к противоположной стенке барабана, уменьшая трение древесины.

Продолжительность пребывания древесины в барабане и, следовательно, его производительность регулируется специальным: шабером, прикрывающим или открывающим разгрузочное отверстие барабана.

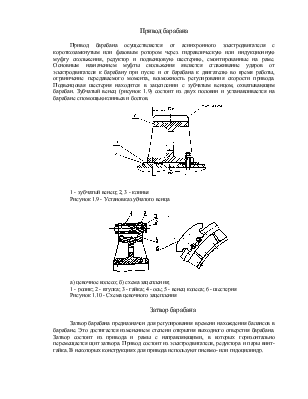

1.3 Элементы конструкции корообдирочного барабана

Барабан

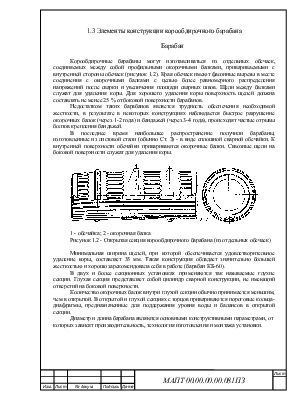

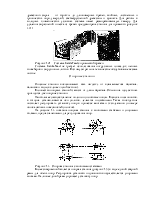

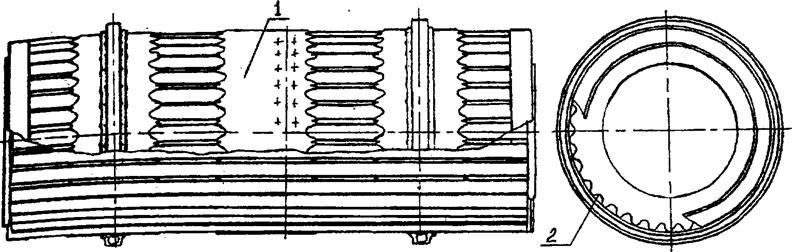

Корообдирочные барабаны могут изготавливаться из отдельных обечаек, соединяемых между собой профильными окорочными балками, привариваемыми с внутренней стороны обечаек (рисунок 1.2). Края обечаек имеют фасонные вырезы в месте соединения с окорочными балками с целью более равномерного распределения напряжений после сварки и увеличения площади сварных швов. Щели между балками служат для удаления коры. Для хорошего удаления коры поверхность щелей должна составлять не менее 25 % от боковой поверхности барабанов.

Недостатком таких барабанов является трудность обеспечения необходимой жесткости, в результате в некоторых конструкциях наблюдается быстрое разрушение окорочных балок (через 1-2 года) и бандажей (через 3-4 года), происходят частые отрывы болтов крепления бандажей.

В последнее время наибольшее распространение получили барабаны, изготовленные из листовой стали (обычно Ст. З) - в виде сплошной сварной обечайки. К внутренней поверхности обечайки привариваются окорочные балки. Сквозные щели на боковой поверхности служат для удаления коры.

|

1 - обечайка; 2 - окорочная балка

Рисунок 1.2 - Открытая секция корообдирочного барабана (из отдельных обечаек)

Минимальная ширина щелей, при которой обеспечивается удовлетворительное удаление коры, составляет 35 мм. Такая конструкция обладает значительно большей жесткостью и хорошо зарекомендовала себя в работе (барабан КБ-60).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.