Подавляющее большинство ножевых гарнитур дисковых мельниц обычно изготавливают в виде сегментов из чугуна или стали или алмазной крошкой, и очень редко резиновые. В зависимости от вида обрабатываемого материала и назначения массы диски и сегменты выпускают с различной формой расположения ножей и канавок.

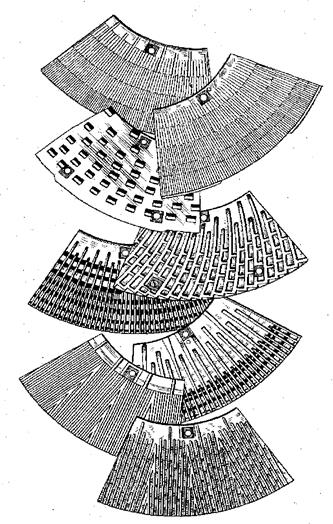

Форма и размеры сегментов имеют различное рифление в зависимости от вида обрабатываемого материала. Большое влияние на процесс размола и качество массы оказывает геометрия ножей. Размалывающие поверхности отдельных сегментов (рисунок, 2.10) имеют сложный рисунок и несколько участков размола. Имеются диски или сегменты к ним, с радиальным положением ножей (с контрольным периферическим кольцом и без него), в «елочку» и др. По литературным данным при размоле на дисках с расположением ножей в «елочку» расход энергии меньше, чем при размоле на дисках с радиальным расположением, но качество массы хуже.

Имеются несколько типов дисков с радиальным расположением ножей, которые отличаются друг от друга числом, длиной и шириной чередующихся длинных и коротких ножей и канавок между ними, наличием контрольных колец и т. п.

Рисунок 2.10 – Типы сегментов ножевых дисков.

Меняя ножи различной конфигурации на дисках, можно получить различную по качеству массу, и повысить КПД мельниц. Известно, что материал размалывающей гарнитуры оказывает значительное влияние на характер и экономичность процесса размола.

Наиболее перспективной является абразивная гарнитура, состоящая из многочисленных абразивных зерен (микроножей) на всей размалывающей поверхности. Микроножи способны интенсивно воздействовать на волокнистый полуфабрикат, причем непрерывно повторяются циклы скольжение-сжатие или царапание – сжатие. Скорость приложения нагрузок в 2-3 раза выше скорости упругого последействия волокон, что приводит к быстрому накоплению в них внутренних напряжений и создает наиболее благоприятные условия для эффективной разработки волокон.

По многочисленным литературным данным основной - механический размол волокнистого полуфабриката происходит на передней кромке ножа небольшой ширины, остальная часть ширины ножа играет второстепенную роль. Исходя из этого, авторы считают, что характер разработки волокна в первую очередь зависит от числа режущих кромок, а не от ширины размалывающих ножей. Для размола любого волокнистого материала ширина ножей должна быть не более 3 - 4 мм. В этом случае достигаются высокие бумагообразующие свойства при минимальной энергоемкости процесса.

Имеются данные, что в машинах с широкими ножами при затрате одной и той - же мощности может происходить большее укорочение волокна, чем в мельницах с тонкими ножами, так как количество ножей в мельнице с широкими ножами меньше, а следовательно, нагрузка на кромку выше.

При размоле в дисковых мельницах лиственной целлюлозы для получения максимальной прочности бумаги рекомендуется использовать диск с максимально возможным, числом ножей при минимальной их ширине и при максимально возможной скорости вращения диска. Ширина канавок для размола лиственной целлюлозы около 2 мм, хвойной целлюлозы не менее 4 - 6 мм. При увеличении числа ножей на поверхности диска производительность мельницы увеличивается, а удельный расход энергии на размол уменьшается. При износе дисков глубина и площадь поперечного сечения канавок уменьшаются, вследствие чего снижается производительность мельницы.

Работоспособность мельниц оценивает высота ножей (глубина канавок).Чем больше высота ножей, тем продолжительнее срок их службы. Однако, с увеличением высоты ножей (при размоле массы низкой концентрации) возрастает турбулентность массы, растут гидродинамические потери мощности, снижающиеКПД мельницы, увеличивается неравномерность обработанного волокна. Для улучшения размола бумажной массы без повреждения волокон, в США запатентована размалывающая гарнитура дисковой мельницы, с различной глубиной канавок.

Механизм воздействия ножевой гарнитуры на волокно плохо изучен, существуют некоторые теоретические представления по влиянию отдельных геометрических характеристик ножевых гарнитур. Так например, получить фибриллированную массу с хорошо разработанной внешней удельной поверхностью можно варьируя следующими конструктивными характеристиками ножевой гарнитуры:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.