Содержание

|

Введение…………………………………………………………………….. 1. Организационно технический раздел……………………………………. 1.1 Назначение, устройство, принцип работы сушильной части.......... 1.2 Виды приводов………………………………………………………. 1.2.1 Однодвигательный привод……………………………………… 1.2.2 Многодвигательный привод……………………………………... 1.2.3 Групповой привод………………………………………………... 2 Обоснование выбора типа привода……………………………………… 3 Конструкторская часть…………………………………………………. 3.1 Описание конструкции сушильной части………………………….. 3.2 Определение потребляемой мощности методом поэлементного расчета…………………………………………………………………….. 3.3 Расчет шахматного привода…………………………………………. 3.4 Расчет зубьев шестерни на контактную выносливость и выносливость при изгибе зуба………………………………………….. 3.5 Расчет усилий действующих на сушильный цилиндр……………. 3.6 Расчет цилиндра……………………………………………………… 3.7 Расчет крышки цилиндра……………………………………………. 3.8 Расчет болтового соединения крышки и корпуса сушильного цилиндра………………………………………………………………….. 3.9 Подбор и расчет подшипников……………………………………… 3.10 Расчет вала приводной шестеренки……………………………….. 3.11 Уточненный расчет вала…………………………………………… 3.12 Проверка прочности шпоночного соединения…………………… Заключение…………………………………………………………………. Библиографический список……………………………………………….. |

|

Во многих странах мира темпы развития целлюлозно-бумажной промышленности значительно выше других отраслей и бумагоделательное машиностроение занимает одно из ведущих направлений тяжелой индустрии.

В прошлом многие специалисты рассматривали процесс производства бумаги не только как науку, но и как искусство, передаваемое от одного мастера к другому. Сейчас на первое место выходят вопросы совершенствования крупных бумагоделательных машин и их структурная перестройка, механизация и автоматизация технологических процессов.

Во всех странах мира интенсивно проводятся научно-исследовательские и проектно-конструкторские работы по непрерывному совершенствованию процессов и оборудования БДМ и КДМ. Результаты этих работ настолько быстро изменяют конструкцию машин, что они становятся морально устаревшими через 7 – 10 лет. Моральный износ машин идет быстрее физического, и для снижения его темпов машины подвергаются непрерывной модернизации. Известно, что хорошо проведенная модернизация на 10 – 12 лет отодвигает срок наступления морального износа второй формы.

Появляются новые схемы машин, технологических потоков, новые методы формования бумажного полотна с максимальным использованием существующего оборудования, с минимальным расходом волокна, свежей воды, химикатов, исключающим до предела загрязнение окружающей среды.

Если первые бумагоделательные машины от начала до конца создавались руками и смекалкой мастеров-умельцев, то машины нашего времени представляют собой обобщение достижений механики, технологии, электроники, гидравлики, электротехники и т.д. Они создаются большими коллективами ученых, инженеров, конструкторов, технологов, рабочих.

Проблемы конструирования БДМ и КДМ и изучение их работы в реальных условиях требуют от специалистов широкого междисциплинарного кругозора, знаний о свойствах конструкционных материалов в различных условиях эксплуатации, теории упругости и колебаний. Совершенно необходимо глубокое знание технологии бумаги, свойств волокон при движении суспензий, при формовании, обезвоживании, прессовании, сушке, каландрировании, намотке и резке бумаги.

Специалист должен уметь конкретно применять знания из области инженерной психологии, технической эстетики, эргономики. Только благодаря слаженным действиям многих специалистов, бумагоделательная машина может найти свое воплощение в металле и дать высокий экономический эффект.

В настоящее время во всех странах мира находятся в эксплуатации около 12 тысяч бумаго- и картоноделательных машин. Ежегодно десятки машин демонтируются и вводятся в эксплуатацию около 160 новых. Несмотря на значительные усовершенствования, бумагоделательная машина сохранила свою технологическую компоновку, и в настоящее время представляет собой гигантский технологический конвейер.

Прародителем бумагоделательной машины является пресспат. Пресспат предназначен для обезвоживания целлюлозной массы до сухости 95%. Крупнейшей, и самой энергоемкой частью пресспата является сушильная часть.

1 Организационно технический раздел

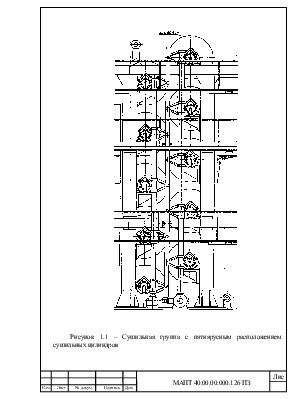

1.1 Назначение, устройство, принцип работы сушильной части

После прессовой части сухость целлюлозы обычно составляет от 28 до 45%. Дальнейшее обезвоживание до конечной сухости 92 – 95% происходит на сушильной части пресспата. Количество испаряемой здесь воды определяется сухостью целлюлозы, поступающей на сушильную часть и уходящей с нее. Оно колеблется в пределах от 1,3 до 2,5 кг воды на 1 кг целлюлозы, что примерно в 50 – 100 раз меньше повышения сухости целлюлозы, поступающей на сушильную часть, так количества воды, удаляемой на мокрой части машины.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.