j - угол установки роликов, j = 35°;

m - коэффициент трения качения для опор в виде стальных роликов,

m = 0.001 м.

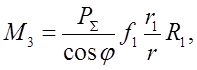

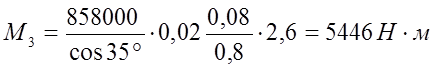

Момент трения в опорах барабана М3, Н м, определяется по формуле:

(3.32)

где f1 – приведённый коэффициент трения в опорах роликов для роликовых подшипников, f1 = 0,02;

r1 – радиус качения в опорах, м.

![]() (3.33)

(3.33)

![]()

Моменты M4 и M5 равны 0, так как в проектируемой конструкции не предусматривается установка упорных роликов.

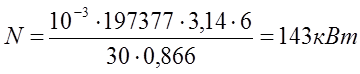

Полученные значения подставляем в формулу ()получим

![]()

Для привода секции барабана предусматривается использование электродвигателя постоянного тока, что позволяет регулировать скорость вращения барабана. Принимаем асинхронный электродвигатель: 4АMНК315М6 ГОСТ 19523-74

- мощность Nдв = 160 кВт

- частота вращения ротора nдв = 1000 об/мин.

3.2.6 Компоновка привода барабана

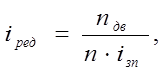

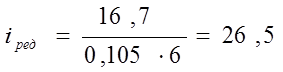

Необходимое передаточное число редуктора iред, определяем по формуле:

(3.34)

где nдв – частота электродвигателя, с-1;

iз.п. – передаточное число зубчатой передачи, iз.п. = 6.

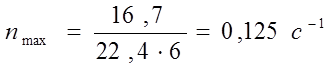

Для осуществления возможности некоторого повышения скорости вращения секций барабана для отработки режимов окорки древесины принимается снижение расчетного значения iред на 20 %, принимаем iред = 22,4 [].

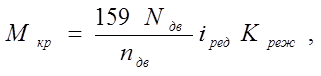

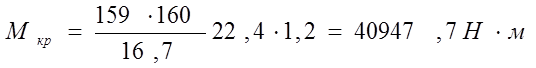

Определяем крутящий момент на тихоходном валу редуктора с учётом коэффициента режима Kреж = 1,2.

(3.35)

По полученному значению момента на тихоходном валу редуктора и передаточному числу производим подбор редуктора.

Выбираем редуктор ЦДН-710-224-4, у которого передаточное число редуктора iред = 22,4;

Допустимый крутящий момент на тихоходном валу редуктора –

[Mкр] = 80000 Н·м.

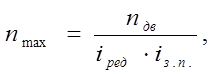

Возможная максимальная частота вращения секции барабана nmax, определяется по формуле:

(3.36)

Выбранный электродвигатель для привода секции барабана имеет некоторый запас по мощности, что позволяет, изменяя объем загрузки древесины и скорость вращения секций, подобрать оптимальный режим окорки древесины.

3.2.7 Расчет привода заслонки выпускного устройства

Исходные данные для расчета:

Перемещение заслонки осуществляется при помощи зубчатой пары шестерня – рейка.

Максимальное перемещение заслонки – S = 2,2 м.

Время полного перемещения заслонки – t = 5 с.

Масса заслонки – Q = 1500 кг.

Полное сопротивление передвижению заслонки Р3, Н, определяется по формуле:

P3 = F1 + F2, (3.37)

где F1 – сила сопротивления движению заслонки по направляющим, Н;

F1 = Q f1, (3.38)

где f1 – коэффициент трения скольжения металла по металлу с учетом частичного заклинивания заслонки в направляющих, f1 = 0,3.

F1=1500 9,81 0,3=4414,5 Н

F2 – сила сопротивления движению заслонки от давления баланса, Н.

F2 = Aбал · f2, (3.39)

где f2 – коэффициент трения скольжения древесины по металлу, f2 =0,2;

Aбал – горизонтальная составляющая силы давления древесины на заслонку.

Aбал = Pд sing, (3.40)

где Рд – сила веса древесины, Н.

Рд=F L 𝛾д К, (3.41)

где F – площадь сегмента заполнения, м2;

L – длина барабана, м;

𝛾д – объемный вес древесины.

Рд=9,6 10,2 7000 0,4=271488 Н

Aбал = 271488·sin1º = 9475Н

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.