Методами обратного магнитного обогащения обрабатываются оловянные, циркониевые, литиевые, бериллиевые, полевошпатовые, кварцевые и другие концентраты. В них магнитные составляющие являются загрязняющими примесями.

Реализаций данного метода достаточно много, но принцип действия у них одинаков. Например, поток частиц может пассивно двигаться на конвейерной ленте через магнитное поле. Поле оказывает влияние на силу тяги вверх, под почти прямым углом к направлению движения и противоположно направленной вниз силе тяжести. Магнитная сила должна превышать гравитационную для поднятия "магнитных" частиц из движущегося слоя. Магнитная сила относится к массе, следовательно, требование поднятия не зависит от размера частиц. Первоначальное движение слоя почти не влияет на этот баланс сил, единственное условие то, что частицы свободно поднимаются из слоя в пределах притяжения магнитного поля. Превышение магнитного ускорения над гравитационным контролирует возможную производительность, но магнитная сила должна быть ограничена, чтобы избежать захвата немагнитных частиц в поднимающийся продукт.

Часть вторая. Индуктивное нагревание

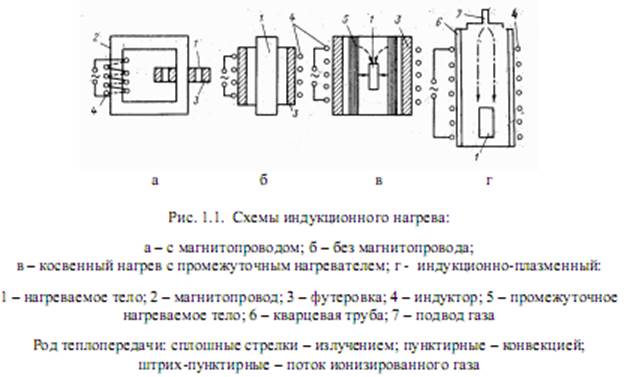

Индуктивное нагревание широко применяется в промышленности и активно развивается с начала прошлого века, найдя свою реализацию в индукционных печах. Существует несколько типов таких печей.

В одних, электрический ток, проходя через катушку с магнитным сердечником, индуцирует вторичный ток, который и производит нагревание материала. Такие печи применяются в основном для термической обработки металлических изделий и для переплавки металлов и сплавов.

Также применяются печи без сердечников. В печах такого типа тепло генерируется непосредственно в нагреваемом веществе под действием токов высокой или низкой частоты. Причем токи низкой частоты обладают лучшей проникающей способностью, нежели высокочастотные. Такие печи широко применяются в электротехнике, для пайки схем, что очень удобно, так как позволяет избирательно нагревать только проводящие составляющие схемы.

Одним из широко распространенных в промышленности типов печей являются индукционные тигельные печи, которые используются для плавки черных и цветных металлов и достигают емкости от десятков грамм до десятков тонн. Впервые, печи подобного типа были применены в 1887 г., когда С.Ферранти предложил первую конструкцию индукционной тигельной печи. Тигельные индукционные печи применяют главным образом для плавки высококачественных сталей и других специальных сплавов, требующих особой чистоты, однородности и точности химического состава, что недостижимо при плавке в пламенных и дуговых печах. К достоинствам индукционных тигельных плавильных печей можно отнести выделение тепла непосредственно в загрузке, быстрое выравнивание температуры и отсутствие локальных перегревов, высокая производительность и малое загрязнение воздушной среды. Однако для достижения этого необходимо достаточно сложное и дорогое электрооборудование, особенно для работы на высоких частотах.

Одной из инновационных разработок последних лет стало создание принципиально нового типа нагревательной системы – MagSilica™, созданная фирмой Evonic. Это наночастицы размером 10-40 нм, имеющие ядро на основе гематита/магнетита, покрытого оксидом кремния, что делает эти частицы практически полностью химически инертными. Эти наночастицы помещаются в реактор и под действием магнитного поля в них возникают индукционные токи, что и приводит к разогреву реакционной смеси. Таким образом, данная система позволяет проводить синтез даже в отсутствии растворителя, и равномерно прогревают весь объем смеси, причем делают это непосредственно в реакционном центре. При размерах около 1–10 нм магнитные частицы проявляют свойства суперпарамагнетизма, при этом для них не характерно остаточное намагничивание, и энергия, затраченная на вращение магнитного момента, равна энергии, ушедшей в тепло. Применение высокочастотных электромагнитных полей (от 25 до 100 кГц и выше) приводит к крайне быстрому возрастанию температуры до довольно высоких значений. Так, даже при частоте поля 25 кГц нагревание до 250ºС достигается в течение нескольких секунд, а при частоте около 100 кГц возможно нагревание до 500ºС и выше. К преимуществам данной системы относится также и то, что контроль и регуляцию температуры крайне легко проводить изменением частоты внешнего поля. Таким образом, данная система крайне удобна для проведения тонкого органического синтеза в различных масштабах. По данным исследований, использование данного типа нагревания позволяет в некоторых случаях значительно увеличить выход реакции. Также, возможна модификация поверхности наночастиц некоторыми катализаторами, то есть использование их в качестве активных центров реакции. Так, проводились эксперименты по модификации с иммобилизацией частиц палладия на поверхности для проведения реакций сочетания Сузуки и Хека.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.