Теоретическая часть:

Под твердостью понимают свойство твердого тела сопротивляться пластическим деформациям при внедрении в него другого, более твердого тела. Внедряемое в испытуемый материал тело должно иметь определенную форму и размеры и не получать остаточную деформацию от действия прикладываемой к нему нагрузки.

При вдавливании твердого предмета в материал взаимное прикосновение их происходит по очень малым участкам поверхности (по сравнению с полной поверхностью детали или изделия). Поэтому твердость материала можно определять как на образцах, так и на готовых деталях. При этом, как правило, детали остаются пригодными для их использования по прямому назначению.

Существует несколько способов испытаний и оценки твердости материалов. Наибольшее распространение получили методы, основанные на вдавливании стандартного индентора (наконечника), изготовленного из высокопрочной стали или алмаза, имеющего форму шарика, конуса или пирамиды. При проведении специальных исследований применяются, кроме того, метод царапанья стандартным резцом. Несколько отдельно стоит определение твердости методом упругого отскока стандартного бойка (способ Шоры) и метод колебания стандартного маятника.

Характеристикой твердости материала является число твердости, которое определяется различно в зависимости от конкретного способа (Бринелля, Роквелла, Виккерса и др.) Поэтому для одного и того же материала определенные различными способами числа твердости получаются разными как по величине, так и по размерности этой величины.

Однако имеется возможность достаточно точного пересчета чисел твердости, определенных различными способами. Это можно выполнить с помощью специальных таблиц, графиков и формул (эмпирических), получаемых в результате статистической обработки большого числа экспериментов с различными материалами.

Измерение твердости, как метод испытания материалов, в настоящее время получило очень широкое распространение как в заводской практике, так и при проведении научно-исследовательских работ.

МЕТОДЫ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ

1 Измерение твердости по Бринеллю

Этот способ определения заключается во вдавливании стального шарика диаметром Dв поверхность испытуемого образца под действием нагрузки Р (рис. 7).

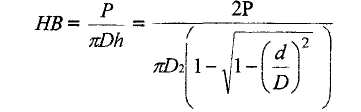

Число твердости по Бринеллю (НВ) определяется как частное от деления нагрузки, приложенной к шарику, на площадь поверхности сферического отпечатка:

после преобразования формула примет вид:

или

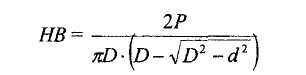

Для определения твердости по Бринелю применяются гидравлический и механический прессы. В настоящее время большое распространение получил механический пресс типа ТШ-2 (рис. 8)

|

Рис. 7 Схема испытания на Рис. 8 Прибор для определения

твердость по Бринеллю твердости. Схема пресса Бринелля

Образец 1 кладется на предметный столик 2, расположенный на подъемном винте 3. Вращением от руки маховичка 4 образец поднимается до соприкосновения с шариком 5. Шарик 5 закреплен в гнезде наконечника 6. С целью выборки всех люфтов и зазоров необходимо вращением маховичка 4 испытуемый образец прижать к шарику с достаточной силой (порядка 10 кГ), при этом пружина, установленная в стакане шпинделя, будет сжата.

Затем, нажатием пусковой кнопки 7 включают электромотор 8. Вращение от электромотора передается через червячный редуктор на кривошип 9, который мед-

ленно поворачивается в направлении, показанном на чертеже стрелкой.

Электромотор будет вращаться в одном направлении до тех пор, пока упор 15 не подойдет к рычагу переключателя 16 и произведет переключение на вращение электромотора в противоположном направлении. Рычаг 10 начнет подниматься вверх, коснется рычага 11 и станет его поднимать, С этого момента нагрузка на шарик будет уменьшаться. После снятия нагрузки с образца упор 17 подходит к рычагу переключателя 16 и производит выключение электродвигателя.

Таким образом, весь процесс испытания является автоматизированным, а именно: нагружение, выдержка под нагрузкой, разгрузка, выключение. Время выдержки образца под нагрузкой Р можно определить по продолжительности свечения сигнальной лампочки 18. После этого вращением маховичка 4 необходимо предметный столик 2 с испытуемым образцом 1 несколько переместить вниз и, смещая образец на столике, вновь повторить испытание в указанной выше последовательности еще 2 раза.

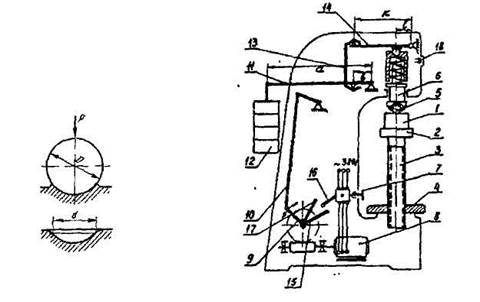

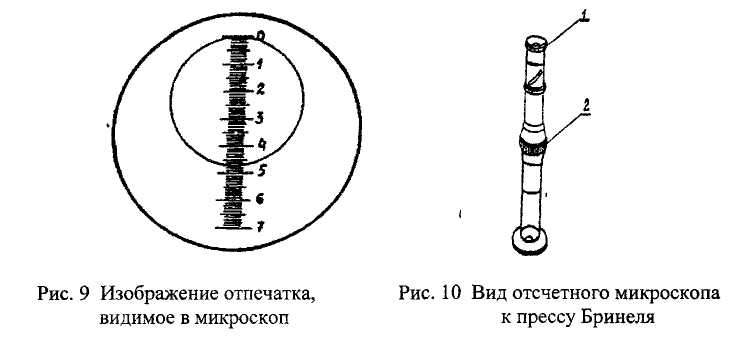

Образец, с нанесенными тремя отпечатками, снимается с предметного столика пресса Бринеля. Измерение диаметров отпечатков производится с помощью специального отсчетного микроскопа на лабораторном столе. На рисунке 9 показано изображение отпечатка, видимое в микроскоп (увеличение микроскопа обычно равно 24). Один из краев отпечатка необходимо совместить с нулевым штрихом шкалы и произвести отсчет по шкале с точностью до 1/2 деления.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.