ТЕМА № 17. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО КОНТРОЛЯ КАЧЕСТВА ПРОДУКЦИИ.

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ПРОДУКЦИИ В ПРОИЗВОДСТВЕ

В процессе изготовления продукции осуществляется технический контроль за формированием качества продукции. Объектами технического контроля в производстве являются поступающее сырье и материалы, инструмент и топливо, технологические процессы, техническое оборудование, свойства или параметры деталей и сборочных единиц изделий.

В основе организации контроля лежат принципы охвата всех стадий производства, единства технологических процессов и качества продукции, централизации органов технического контроля. К организации технического контроля предъявляются требования профилактичности, достаточной степени точности проверки контролируемых параметров, объективности проверки и замеров при минимальных затратах.

Виды контроля в соответствии с ГОСТ 14.318—77 классифицируются по следующим признакам: по этапам процесса, на которых осуществляется контроль (входной, операционный, приемочный);

по полноте охвата контролем проверяемых объектов (сплошной, выборочный); по связи с объектом контроля во времени (непрерывный, периодический и летучий).

Входной контроль направлен на проверку соответствия всех поступающих на предприятие материальных ресурсов предъявляемым к ним требованиям качества. При операционном контроле проверяется в процессе изготовления деталей и сборочных единиц соответствие контролируемых признаков предъявляемым к ним требованиям. Приемочный контроль проверяет соответствие качества готовых изделий требованиям, установленным в нормативно-технической документации,

Сплошной контроль применяется в условиях особо высоких требований к уровню качества изделий, пропуск дефектов у которых недопустим, выборочный — когда количество изготовляемых изделий достаточно для получения выборок или проб с установленным риском для потребителя.

Непрерывный контроль применяется в случаях нестабильных технологических процессов и необходимости постоянного обеспечения определенных количественных и качественных характеристик; периодический (может быть сплошным и выборочным) — в установившемся производстве при стабильных технологических процессах; летучий (может быть только выборочным) — для малоответственных деталей и технологических процессов.

Виды, методы, средства и объекты контроля продукции определяются с учетом специфики предмета производства, технологических его особенностей, стадии производственного процесса, типа производства и степени участия человека [в процессе производства.

Современной формой организации контроля являются статистические методы контроля. Они позволяют решать в основном две задачи: регулирование хода технологического процесса и приемку продукции на основе выборочного контроля.

Регулирование хода технологического процесса основано, в частности, на том, что отклонение от абсолютного значения того или иного контролируемого параметра в процессе производства обусловлено постоянно действующими факторами и случайными. Постоянно действующими факторами являются пределы точности станка, материалов, инструментов, пределы колебания внешних температур и др.; случайными—износ инструмента, износ станка и др. Отклонения, порождаемые постоянно действующими факторами, обычно учитываются технологическим допуском отклонений ±, случайные отклонения должны быть объектом статистического регулирования. Обычно в партии обрабатываемых деталей размеры распределяются по закону нормального распределения и их средняя величина должна находиться в таком соотношении т. е. равна допуску. С учетом же предельных отклонений характеристика качества может быть определена размахом вариации.

Регулирование процесса заключается в том, чтобы, воздействуя на соответствующие факторы, держать контролируемые размеры около средней с допустимыми пределами отклонений по размаху. В прикладном значении допустимые пределы отклонений определяются по статистическим таблицам или точечным диаграммам, на которых определены пределы отклонений.

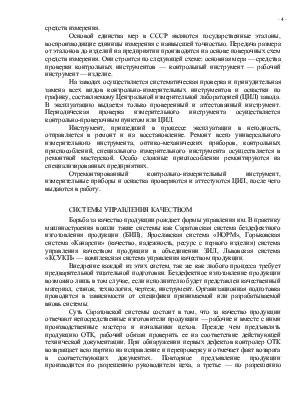

Регулирование процесса осуществляется следующим образом:

через установленный промежуток времени контролер берет из партии часть обработанных деталей, проверяет их по определенным параметрам, определяет фактические значения контролируемого параметра, находит его среднее значение и заносит данные в точечную диаграмму (см. рис. 15). Последовательное нанесение точек покажет насколько процесс стабилен и если возникает отклонение, то в каких пределах. Если тенденция изменения размеров ускоренно нарастающая, т. е. грозит выходом деталей за установленные пределы, производится подналадка станка, возвращая количественные значения явлений к их, первоначальному уровню.

Приемка продукции на основе статистического метода осуществляется либо по альтернативному признаку, т. е. изделия принимаются, если отклонения в предъявляемой партии находятся в установленных пределах; либо по количественному признаку. В последнем случае определяются статистические характеристики распределения измеряемого параметра контрольной партии и по полученным значениям оценивают все предъявляемое к сдаче число изделий.

Статистический метод контроля может быть широко использован и для анализа брака, установления степени влияния на качество продукции каждого фактора в отдельности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.