3) – в таблице приведены затраты пересчитанные на 1 год работы, так как электродеинизационные ячейки при работе на пермеате второй ступени обратного осмоса подлежат замене в среднем каждые шесть лет работы;

2. Стоимость электроэнергии, израсходованной на установке ХВО

|

Наименование расходных материалов |

Потребность в год |

Стоимость тыс. руб./год |

|

Электроэнергия, кВт×ч |

3408435,0 |

6476,02 |

3. Стоимость потерь тепла на установке ХВО

Qн.т. = Dc.н.×C×d×(tн.под. – tф.исх)×10-3,

где Qн.т. – нормативный минимально необходимы расход тепла

С – удельная теплоемкость воды, 1 ккал/(кг×°С)

d – плотность воды, принятая равной кг/дм3;

tн.под. – нормативная (предельная) температура подогретой воды на входе в ХВО, °С;

tф.исх – фактическая температура исходной воды, °С.

Qн.т. = 130×1×1×(25 – 12) ×10-3 = 1,69 Гкал/ч

Qн.т. год = Qн.т.×8760 = 14804,4 Гкал/год

При стоимости 375 руб/Гкал, получаем годовую стоимость потерь тепла на установке ХВО 5551650,0 руб/год.

4. Годовое количество обессоленной воды

Vхов = 255×8760 = 2233800 м3/год

5. Себестоимость 1 м3 ХОВ

Sхов = (åреаг + åэл.эн + åтепло)/ Vхов

Sхов = (32851,23×103)/2233800 = 16,1 руб/м3

6. Капитальные затраты на оборудование

Капитальные затраты на оборудование по варианту 2 ориентировочно составляют 305,52 млн. руб.

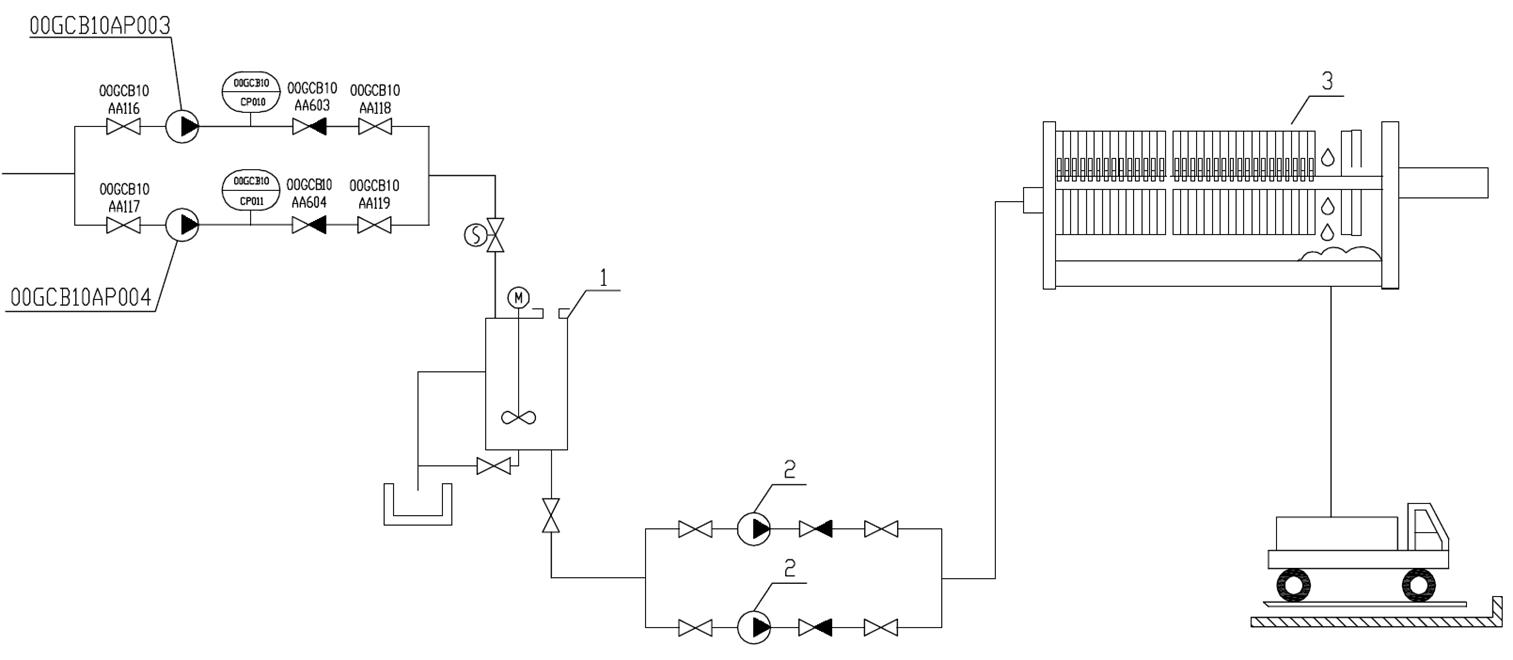

1.8 Принципиальная схема обезвоживания шлама на фильтр прессе

Работа фильтр-пресса основана на проведении последовательных сжатий. Каждое сжатие включает в себя несколько последовательных стадий:

закрытие пресса: фильтр-пресс должен быть пустым, а мобильная головка, приводимая в движение домкратом (домкратами), прижимает плиты друг к другу. Давление закрытия регулируется автоматически в течение всего процесса фильтрации таким образом, чтобы обеспечить герметичность на поверхностях стыков;

заполнение фильтра: эта стадия является очень короткой (несколько минут). Камеры фильтрации заполняются осадками с помощью подающих насосов. Время заполнения зависит от фильтруемости осадка (чем лучше фильтруемость, тем меньше время заполнения);

фильтрация: после заполнения камер продолжающееся поступление осадков вызывает увеличение давления и, следовательно, образование на фильтрующих тканях слоя отфильтрованного осадка, толщина которого постоянно растет. Стадию фильтрации обычно прекращает реле времени (максимальное давление поддерживается в течение определенного времени, на которое устанавливается реле). После остановки работы насосов фильтрации внутренние трубопроводы осадков и фильтрата продуваются сжатым воздухом;

выгрузка отфильтрованного осадка (кека): мобильная головка отъезжает назад, чтобы открыть первую камеру фильтрации. Образовавшийся осадок падает под действием силы тяжести. Плиты выгружаются одна задругой с помощью механизированной системы. В зависимости от степени клейкости отфильтрованных осадков к фильтрующим тканям продолжительность выгрузки может составлять от 15 до 45 мин для фильтра, который включает 100 камер. Эта стадия требует присутствия оператора, так как большинство осадков, которые необходимо удалять вручную с помощью скребка в целях обеспечения полной выгрузки кека.

Фильтрат собирается в канавки плит, расположенные с задней стороны фильтрующих полотен, а затем выводится из системы по трубопроводу. Следовательно, образующийся фильтрат можно направлять или в коллектор исходной воды перед осветлителем, или в баки предварительно очищенной воды, и далее на установки ультрафильтрации. Тем самым сокращая потребление исходной речной воды.

К упомянутым четырем стадиям цикла фильтрации необходимо добавить очень важную стадию чистки — промывку ткани и желобов отведения фильтрата. Такая промывка проводится через каждые 10 – 15 циклов. Продолжительность промывки составляет приблизительно 2 – 3 ч.

Фильтр-пресс потребляет относительно небольшое количество энергии – около 25 ‑ 35 кВт×ч/т взвешенных веществ.

Обезвоживание шлама на пресс фильтрах позволит получить содержание сухих веществ в кеке до 40%.

На рисунке 2 представлена принципиальная схема обезвоживания шлама на фильтр прессе.

Ориентировочные массогабаритные характеристики фильтр пресса:

Длина – 4590 мм

Ширина – 3500 мм

Масса транспортная – 6570 кг

Рисунок 2 Принципиальная схема обезвоживания шлама на фильтр прессе

1 – емкость сбора шлама после осветлителя; 2 – насосы подачи шлама на фильтр пресс;3 – фильтр пресс;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.