1. Цель и задачи работы

Цель работы - ознакомиться с основными типами резьбовых соединений, конструктивными формами головок винтов и гаек, способами стопорения.

По всем разделам лабораторной работы студенты должны познакомиться с деталями и соединениями, представленными на планшетах.

2. Теоретическое обоснование работы

2.1 Основные типы резьбовых соединений

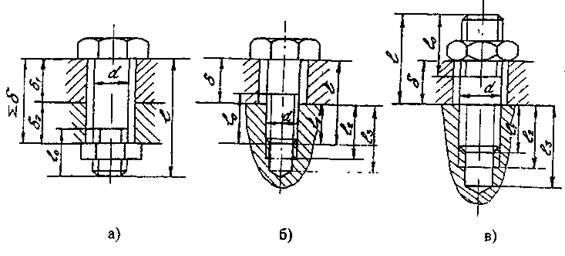

Основные типы резьбовых соединений представлены на рисунке 6.1:

Диаметр резьбовых деталей - d, их длина - l, длина нарезанной части – lo, толщина детали - d.

Соединения можно осуществить, если длина нарезанной части резьбовой детали l - lo меньше толщины соединяемых деталей: болтовое соединение, l - lо < åd; соединение шпилькой с гайкой и винтом, l - lо < d.

Глубину завинчивания l1 в тело детали принимают исходя из условия равно-прочности стержня винта и резьбы (см. табл. 6.1)

Таблица 6.1

|

Вид соединения |

Материал детали |

|

|

Сталь |

Чугун |

|

|

Винтом |

(…1,25)d |

(1,25…1,5)d |

|

Шпилькой |

D |

(1,25)d |

Шпильку завинчивают в деталь тем концом, который имеет меньшую длину нарезки. Чтобы шпилька не вывертывалась при отвинчивании гайки, она должна быть завернута в деталь до конца нарезки, т.е. до отказа (см. рис. 6.1 в).

Рис. 6.1 Типы резьбовых соединений

а - соединение болтом с гайкой (болтовое); б - соединение винтом;

в - соединение шпилькой с гайкой.

Глубину нарезки резьбы в отверстии детали (l2) для винта или шпильки с учетом запаса принимают:

l2 = l1 + (2…2,5)´P

Глубину сверления под резьбу:

l3 = l2 + (2…2,5)´P

где Р - шаг резьбы.

2.2 Форма головок винтов

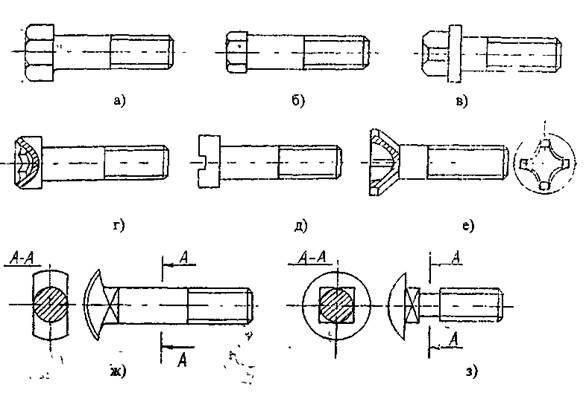

Все винты и болты по форме их головок можно разделить на три группы: захватываемые инструментом снаружи (рис. 6.2а, б, в), захватываемые инструментом с торца (рис. 6.2г, д, е) и с головками, препятствующими провороту винта (рис. 6.2ж, з).

Головки винтов с наружным захватом обеспечивают наибольшую силу затяжки, но требуют больше места для захвата ключом. Широкое распространение получила шестигранная головка (см. рис. 6.2а, б), которая требует поворота ключа на 1/6 оборота до перехвата за следующие грани (при условии, что ключ не переворачивают).

Для уменьшенной шестигранной головки (см. рис. 6.2б) нужно меньше места для размещения, это позволяет снизить массу конструкции. В условиях частого завинчивания и отвинчивания и при наличии свободного пространства для поворота ключа используют квадратные головки (см. рис. 6.2в), которые при тех же габаритах имеют более широкие грани.

Рис. 6.2 Формы головок винтов

а) шестигранная головка; б) уменьшенная шестигранная головка; в) квадратная головка;

г) с внутренним шестигранником; д) со шлицем под обычную отвертку;

е) с крестовым шлицем под специальную отвертку; ж) с выступами или лыськами;

з) круглая с квадратной головкой

Головки с торцевым захватом можно размещать в углублениях, что улучшает внешний вид изделия, уменьшает габариты и создает удобства для обслуживания машин. В зависимости от формы применяемого инструмента такие головки выполняют: с внутренним шестигранником (см. рис. 6.2г), шлицем под обычную отвертку (см. рис. 6.2д), или с крестовым шлицем под специальную отвертку (см. рис. 6.2е). Винты с внутренним шестигранником обслуживаются простым ключом в виде изогнутого под прямым углом прутка шестигранного профиля, требуют меньше места для размещения, чем шестигранные головки, имеют широкое применение. Головки для завинчивания отверткой (см. рис. 6.2д, е) могут быть цилиндрическими, полукруглыми, потайными или полупотайными. Головки с крестовым шлицем (см. рис. 6.2е) более совершенны, т.к. такой шлиц лучше сопротивляется обмятию.

Головки, препятствующие провороту, разделяются на головки специальной формы с выступами или лыськами (см. рис. 6.2ж), круглые или полукруглые с квадратными головками (см. рис. 6.2з) или усом, вызывающим обмятие детали.

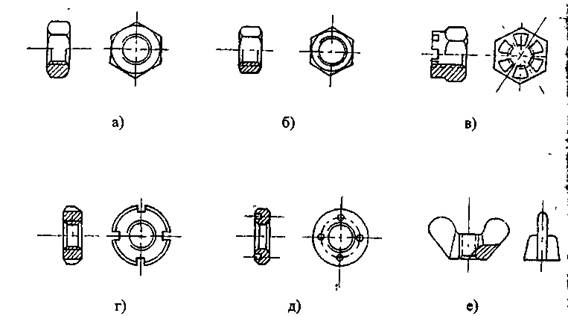

2.3 Форма гаек

Наибольшее распространение получили шестигранные гайки (см. рис. 6.3а, б). При частом завинчивании и отвинчивании и больших силах затяжения используют высокие гайки, при необходимости экономии места - гайки с уменьшенным размером под ключ (см. рис. 6.3б). Гайки, подлежащие стопорению с помощью шплинтов, изготавливают прорезанными или корончатыми (рис. 6.3в).

Рис. 6.3 Формы гаек

а) шестигранная; б) шестигранная уменьшенная под ключ;

в) прорезанная или корончатая; г) с отверстием на торцевой поверхности;

е) с накаткой или в виде барашка.

Круглые гайки со шлицами (рис. 6.3г) используют

преимущественно для валов; при относительно малых (для данного номинального

диаметра) осевых на

грузках используют гайки с отверстиями на торцевой поверхности (рис. 6.3д).

Гайки, предназначенные для небольшой затяжки и частого отвинчивания от руки,

выполняют с накаткой или в виде барашка (рис. 6.3е).

2.4 Способы стопорения

Несмотря на то, что все крепежные резьбы самотормозящиеся, в большинстве резьбовых соединений предусматривают стопорение крепежных деталей от самопроизвольного отвинчивания вследствие вибраций, толчков и ударов. Все способы стопорения могут быть разделены на три группы:

а) стопорение дополнительным трением;

б) стопорение дополнительными деталями;

в) стопорение наглухо.

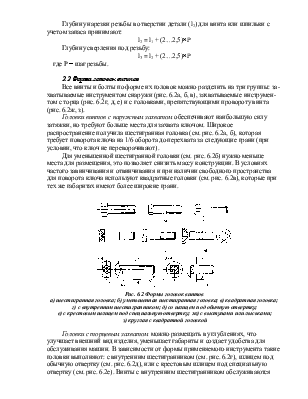

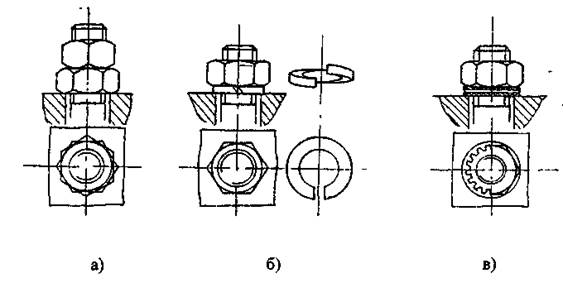

Стопорение дополнительным трением (рис. 6.6)

основано на создании сил трения, сохраняющихся при снятии с винта внешней

осевой нагрузки. Наиболее старым способом является стопорение контргайкой (рис.

6.6а). Широкое распространение получили пружинные шайбы (рис. 6.6б) и шайбы с

зубьями (рис. 6.6в).

Преимущество стопорения этого вида -

это возможность фиксировать крепежные

детали в любом положении.

Рис. 6.6 Способы стопорения

а) стопорение контргайкой, б) пружинная шайба; в) шайба с зубьями

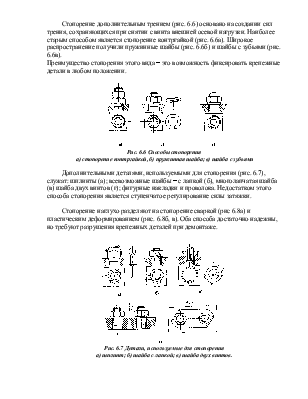

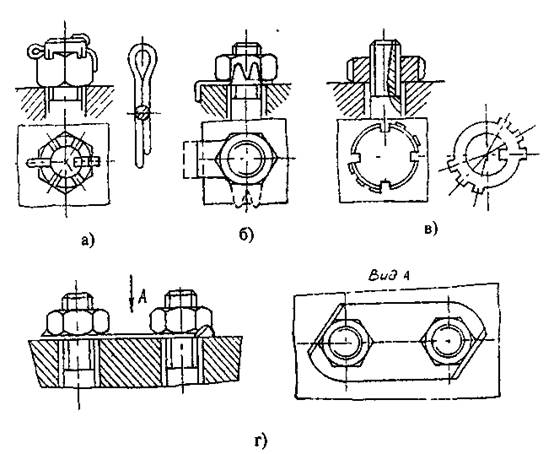

Дополнительными деталями, используемыми для стопорения (рис. 6.7), служат: шплинты (а); всевозможные шайбы - с лапкой (б), многолапчатая шайба (в) шайба двух винтов (г); фигурные накладки и проволока. Недостатком этого способа стопорения является ступенчатое регулирование силы затяжки.

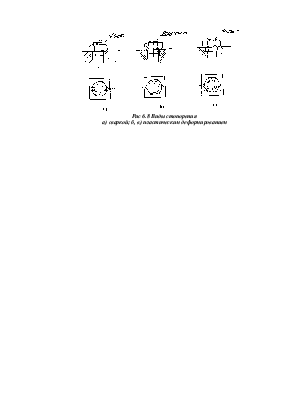

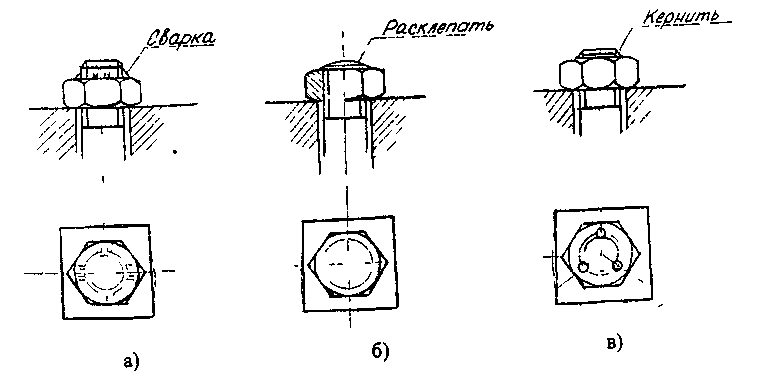

Стопорение наглухо разделяют на стопорение сваркой (рис 6.8а) и пластическим деформированием (рис. 6.8б, в). Оба способа достаточно надежны, но требуют разрушения крепежных деталей при демонтаже.

Рис. 6.7 Детали, используемые для стопорения

а) шплинт; б) шайба с лапкой; в) шайба двух винтов.

Рис 6.8 Виды стопорения

а) сваркой; б, в) пластическим деформированием

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.