ЗАДАНИЕ 2. АВТОМАТИЗАЦИЯ СМЕСИТЕЛЬНЫХ ОТДЕЛЕНИЙ.

Пневматическая система централизованного контроля, автоматического регулирования и дистанционного управления бетоносмесительными узлами «Цикл-БС» серийно выпускается с 1985 г. Система предназначена для автоматического регулирования, централизованного контроля и дистанционного управления процессом приготовления строительных смесей в одно- или двухсекционных смесительных узлах периодического действия, спроектированных по вертикальной схеме.

Отличительными особенностями системы по сравнению с электронными и релейно-контакторными аналогами являются:

1) высокая эксплуатационная надежность в условиях агрессивной среды (запыленность, увлажненность и т. п.); 2) простота эксплуатации и невысокие требования к квалификации обслуживающего персонала.

Система управления «Цикл-БС» выполняет следующие функции: 1)надбункерное отделение: а) автоматическое и дистанционное управление транспортирующими механизмами подачи цемента и инертных материалов; б) автоматическое и дистанционное управление загрузки шести отсеков расходного бункера инертных материалов; в) автоматическое и дистанционное управление загрузкой двух отсеков расходного бункера цемента;

г) управление оперативной сигнализацией; д) включение аварийной сигнализации;

2) дозировочное и смесительное отделение: а) местное управление механизмами смесительного отделения; б) автоматическое, полуавтоматическое и дистанционное управление приготовлением любой из двенадцати марок бетонной (растворной) смеси с заданием до 99 замесов и времени перемешивания для каждой марки смеси; в) сигнализацию заказа марки бетонной смеси и количества замесов заказываемой марки; г) задание и сигнализацию перегрузки каждого из дозаторов относительно заданной величины порции; д) сигнализацию состояния дозаторов; е) сигнализацию и контроль хода технологического процесса; ж) учет расхода цемента; з) регистрацию на диаграммную ленту процесса дозирования в любом дозаторе.

Основные технические характеристики системы <Цикл-БС»:

1) максимальное количество приготовляемых марок бетонной смеси (без переналадки) — 12; 2) максимальное количество компонент для каждой из приготавливаемых марок строительной смеси—9; 3) максимальное количество отвесов для каждого смесителя (без переналадки) —99; 4) количество автоматически загружаемых расходных бункеров: цемента — 2, инертных материалов—6; 5) количество автоматически управляемых свободно-обслуживающих механизмов— не более 8; 6) время перемешивания компонентов бетонной смеси—до 9 мин; 7) рабочая температура окружающего воздуха (°С) — +5... +50; 8) время наработки на отказ—2000 ч; 9) стоимость комплекта оборудования «Цикл-БС»— 25600 руб.

Система выполнена на типовых элементах пневмоавтоматики УСЭППА.

Система управления бетоносмесительными цехами производительностью 60 м3 смесей в час разработана институтом «Гипростроммаш» совместно с финской фирмой Лохья.

Общая характеристика технологического оборудования бетоносмесительного цеха:

Производительность — 30 ... 60 м3/ч

Количество смесителей типа —2 шт.

ЦБ-138-А

Объем смесителя — 1 м3

Количество бункеров для запол- — 6 шт.

нителей

Объем бункеров для заполнителей —90 м3

Количество бункеров для цемента — 2 шт.

Общий объем бункеров для цемен- — 25 м3

Потребность в воде — 16 м3/ч

Количество добавок — до 4

Суммарная электрическая мощ- —170кВт

ность

Весы для заполнителей — до 2500 кг

Весы для цемента —до 600 кг

Весы для воды — до 400 кг

Весы для добавок —до 30 кг

Точность взвешивания —0,5%

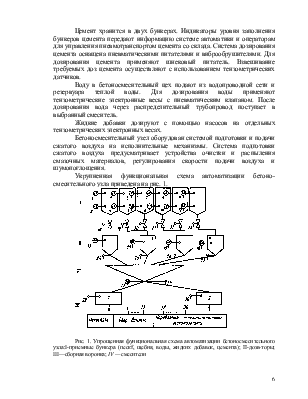

Рассмотрим основные технологические переделы бетоносмесительного цеха и устройства автоматики, обеспечивающие контроль процесса приготовления бетона и управление этим процессом.

Заполнители подают со склада по ленточным питателям в приемные бункера бетоносмесительного цеха. Специальный распределительный ленточный транспортер надбункерного отделения автоматически распределяет заполнители по шести приемным бункерам. Индикаторы уровня заполнения бункеров осуществляют контроль за наличием материалов, необходимых для приготовления бетона. Дозирование заполнителей осуществляют по последовательной схеме с использованием ленточных питателей и секторных затворов с пневматическим приводом. Дозирование осуществляют на электронных весах с тензометрическим датчиком. Некоторые из ленточных питателей оснащены импульсными датчиками для объемного дозирования керамзита или других заполнителей. После взвешивания заполнителей доза с помощью распределительного устройства направляется в выбранный смеситель.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.