7. Эксплуатация и техническое обслуживание[23-29].

7.1.Система планового технического обслуживания и ремонта оборудования.

Назначение системы ПТОР заключается в планировании и реализации технического обслуживания и ремонта в определенные сроки, в необходимой последовательности и объеме работ.

В систему ПТОР входят несколько видов обслуживания и ремонтов, которые отличаются друг от друга содержанием работ и использованием технических средств.

Система ПТОР предусматривает: систематическое наблюдение и периодический осмотр, позволяющие своевременно выявлять и устранять неисправности оборудования; ведение технического обслуживания оборудования во время его эксплуатации в установленных режимах; планирование и проведение технического обслуживания и ремонтов; применение прогрессивных методов ремонта с использованием средств механизации и передовых приемов восстановления деталей и узлов.

Ответственность за общую организацию и проведение мероприятий ПТОР возлагается на главного инженера и главного механика предприятия.

Существуют следующие виды ПТОР:

– межремонтное техническое обслуживание и плановые ремонтные работы.

– техническое обслуживание (ТО) – это комплекс операций по поддержанию исправности и работоспособности оборудования при использовании по назначению и хранении. Оно выполняется в процессе работы оборудования и в периоды кратковременных остановок. ТО включает в себя небольшие по объему и скорости работы: протирка, чистка и смазка оборудования; проверка действия смазочных устройств и промывка картеров машин; наблюдение за состоянием подшипников блокировочных и стопорных устройств; проверка натяжения и состояния приводных ремней, цепей, тросов; проверка состояния резьбовых шпоночных и клиновых соединений; ревизия сальников; проверка действия тормозов; наблюдение за выполнением правил эксплуатации оборудования.

При ТО изношенные детали заменяют по мере необходимости, а при ремонте – в обязательном порядке.

Система ПТОР предусматривает следующие виды ремонта: текущий (T1;T2) и капитальный (К).

В зависимости от характера и объема работ текущие ремонты подразделяются на первый текущий (T1) и второй текущий (T2).

При проведении T1 и T2 путем замены быстроизнашивающихся деталей, а при необходимости, - и регулировки, обеспечивается поддержание оборудования в работоспособном состояний в период гарантированной наработки до очередного планового ремонта.

При T1 устраняют мелкие дефекты оборудования: зачищают поверхности трения, удаляя забоины и задиры; заменяют изношенные прокладки, цепи, ремни, тросы, набивку сальников и прокладки в трубопроводах; проверяют и чистят смазочные устройства и подшипники, регулируют зазоры; устраняют неисправности, выявленные в процессе эксплуатации и ТО.

При T2 производят частичную разборку машины без снятия ее с фундамента, заменяют или восстанавливают изношенные детали: подшипники, венцы зубчатых колес, шейки валов и др.

Капитальный ремонт является наиболее сложным и трудоемким видом ремонта, при котором производят полную подетальную разборку оборудования, восстановление или замену изношенных деталей, сборочных, единиц и механизмов, ремонт корпусных деталей, центровку и балансировку, выверку машины.

После капитального ремонта осуществляют наладку оборудования и доводят все параметры его работы до паспортных. Затем машину окрашивают и сдают в эксплуатацию по акту. Каждый более сложный вид ремонта включает работы меньшего по объему.

Характер и объем работ, проводимых при T1, T2 и К устанавливаются в соответствии с ведомостью дефектов и уточняются в процессе разборки и ремонта оборудования.

7.1.2. Структура ремонтного цикла, трудоемкость и периодичность ремонта

В системе ПТОР приняты следующие понятия и определения :

Ремонтным циклом Тц называется срок службы или наработка оборудования, находящегося в эксплуатации, между двумя капитальными ремонтами, а для вновь смонтированного оборудования, - от момента ввода его в эксплуатацию до первого капитального ремонта.

Межремонтный период tр - срок службы иди наработка оборудования между двумя очередными плановыми ремонтами, а для вновь вводимого в эксплуатацию, - от момента ввода его в эксплуатацию до первого планового ремонта.

Период между очередными ТО τTO – это срок службы или наработка оборудования между очередными плановым ремонтом и ТО и между двумя очередными ТО.

Для машин с электроприводом межремонтный период, период между ТО и ремонтный цикл более правильно измерять в часах нарботки, а для емкостного оборудования, теплообменных, вакуум-выпарных и других аппаратов, - в календарных месяцах срока служб!

Структура ремонтного цикла - это порядок расположения и чередования ремонтов и ТО в ремонтном цикле.

Ремонтный период представляет из себя продолжительность полного простоя оборудования при проведении планового ремонта.

Трудоемкость ремонта или ТО - это затраты труда на один ремонт или ТО конкретной машины или аппарата. Ее выражают в человеко-часах (чел/ч).

Степень сложности ремонта оборудования, его ремонтные особенности оцениваются категориями сложности ремонта.

Категория сложности ремонта зависит от технических параметров, конструктивных и технологических особенностей оборудования и выражается условными единицами ремонтосложности.

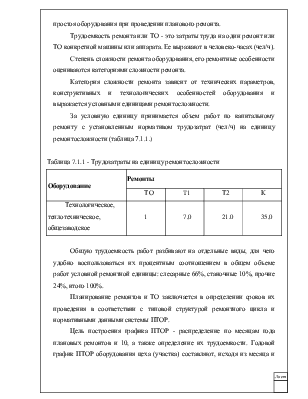

За условную единицу принимается объем работ по капитальному ремонту с установленным нормативом трудозатрат (чел/ч) на единицу ремонтосложности (таблица 7.1.1.)

Оборудование |

Ремонты |

|||

|

ТО |

T1 |

Т2 |

К |

|

|

Технологическое, теплотехническое, общезаводское |

1 |

7,0 |

21.0 |

35,0 |

Общую трудоемкость работ разбивают на отдельные виды, для чего удобно воспользоваться их процентным соотношением в общем объеме работ условной ремонтной единицы: слесарные 66%, станочные 10%, прочие 24%, итого 100%.

Планирование ремонтов и ТО заключается в определении сроков их проведения в соответствии с типовой структурой ремонтного цикла и нормативными данными системы ПТОР.

Цель построения графика ПТОР - распределение по месяцам года плановых ремонтов и 10, а также определение их трудоемкости. Годовой график ПТОР оборудования цеха (участка) составляют, исходя из месяца и года ввода в эксплуатацию (для новой машины) или вида и месяца последнего ремонта и ТО в предыдущем году (для машины, находящейся в эксплуатации). Кроме того, учитывают срок службы или наработку с момента последнего ремонта и ТО до конца истекающего года.

Помимо годового графика составляют контрольные графики ПТОР на ремонтный цикл, т.е. цикловые графики, с тем, чтобы график на каждый последующий год являлся продолжением графика предыдущего года. Цикловые графики удобно составлять при перспективном планировании, например, на 5 лет вперед.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.