Так как исходное положение пробки перед входом в

укупорочный автомат полностью не контролируется, то существует вероятность

того, что резьба на пробке не зразу начнет завинчиваться на бутылку,

следовательно необходимо обеспечить конструктивно запас времени, необходимый на

выбирание люфтов в резьбе, завинчивание пробки на бутылку и надёжное затягивание

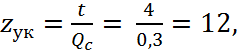

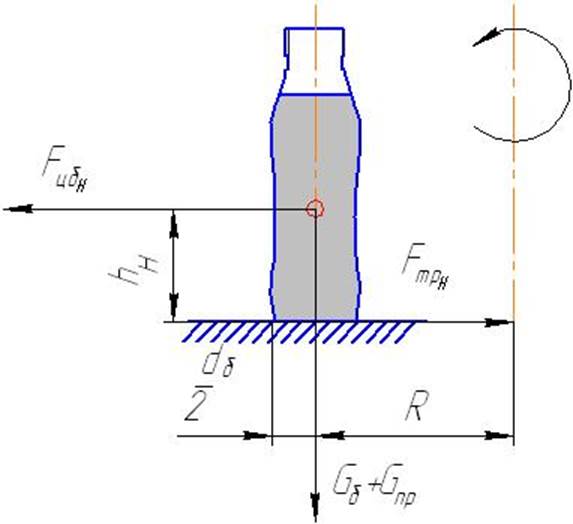

резьбы, обеспечивающее полное укупоривание бутылки. Исходя из этого примем ![]() , с:

, с:

![]()

Время, затрачиваемое на полный цикл укупоривания одной

бутылки, ![]() , с, мы сможем определить из формулы:

, с, мы сможем определить из формулы:

![]() . (4.4.3.)

. (4.4.3.)

Занесем полученные данные в Таблицу 1.

2.Определим общее количество необходимых

укупорочных головок, ![]() , шт, диаметр, шаг и углы их

установки,

, шт, диаметр, шаг и углы их

установки, ![]() :

:

Рассчитаем кол-во одновременно укупоривающих головок, ![]() , шт:

, шт:

(4.4.4.)

(4.4.4.)

где ![]() – секундная производительность

укупорочного автомата.

– секундная производительность

укупорочного автомата.

Так как ![]() - количество одновременно

укупоривающих головок, следовательно, загрузочная и разгрузочная звёздочки не

смогут оперировать с бутылками, контактирующими с этими головками. Необходимо

дополнительно оборудовать укупорочный автомат

- количество одновременно

укупоривающих головок, следовательно, загрузочная и разгрузочная звёздочки не

смогут оперировать с бутылками, контактирующими с этими головками. Необходимо

дополнительно оборудовать укупорочный автомат ![]() количеством головок, которые не входили бы в контакт

с бутылками и позволяли разместить загрузочную и разгрузочную звёздочки. Исходя

из опыта конструирования аппаратов данного типа, примем

количеством головок, которые не входили бы в контакт

с бутылками и позволяли разместить загрузочную и разгрузочную звёздочки. Исходя

из опыта конструирования аппаратов данного типа, примем ![]() .

.

Общее количество необходимых укупорочных головок, ![]() , шт, мы сможем определить из формулы:

, шт, мы сможем определить из формулы:

![]() (4.4.5.)

(4.4.5.)

Исходя из опыта конструирования аппаратов данного

типа, примем диаметр установки укупорочных головок ![]() :

:

![]()

Определим шаг между укупорочными головками, ![]() :

:

![]() (4.4.6.)

(4.4.6.)

где ![]() – длина окружности, по которой

установлены головки на укупорочном автомате, мм.

– длина окружности, по которой

установлены головки на укупорочном автомате, мм.

Длина окружности, ![]() , мм, находиться по формуле:

, мм, находиться по формуле:

![]() . (4.4.7.)

. (4.4.7.)

Найдем углы установки укупорочных головок, ![]() :

:

![]() (4.4.8.)

(4.4.8.)

Рисунок 4.4.1. Схема расположения укупорочных головок на карусели.

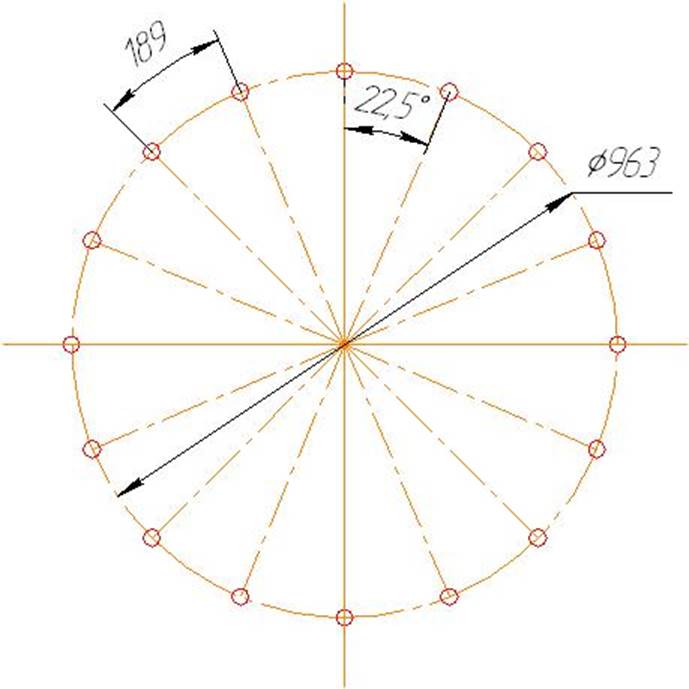

3. Произведем проверку на условие неопрокидывания бутылки:

Рисунок 4.4.2.

Для наполненной продуктом бутылки имеет вид:

![]() (4.4.9.)

(4.4.9.)

где ![]() - центробежная сила в

наполненной бутылке, Н;

- центробежная сила в

наполненной бутылке, Н;

![]() - высота центра тяжести

наполненной бутылки, м. В зависимости от типа бутылки

- высота центра тяжести

наполненной бутылки, м. В зависимости от типа бутылки ![]() ; для бутылки объемом

0,5л

; для бутылки объемом

0,5л ![]() ;

;

![]() - сила тяжести

соответственно бутылки и продукта в бутылке, Н;

- сила тяжести

соответственно бутылки и продукта в бутылке, Н;

![]() - диаметр бутылки, м. В

зависимости от типа бутылки

- диаметр бутылки, м. В

зависимости от типа бутылки ![]() меняет свое значение. В

нашем случае

меняет свое значение. В

нашем случае ![]()

Члены вышеприведенного неравенства определяются при помощи следующих расчетов:

![]() (4.4.10.)

(4.4.10.)

где ![]() - масса бутылки, кг;

- масса бутылки, кг;

![]() - масса продукта в бутылке, кг;

- масса продукта в бутылке, кг;

![]() - угловая скорость

операционного ротора, рад/с;

- угловая скорость

операционного ротора, рад/с;

![]() - радиус операционного

ротора, м.

- радиус операционного

ротора, м.

![]() Н, (4.4.11.)

Н, (4.4.11.)

где ![]() - ускорение свободного

падения.

- ускорение свободного

падения.

Т.

К. ![]() , то условие

неопрокидования бутылки выполняется.

, то условие

неопрокидования бутылки выполняется.

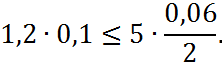

4.Произведем проверку на условие несоскальзывания бутылки со столика операционного ротора:

Для наполненной продуктом бутылки имеет вид:

![]() (4.4.12.)

(4.4.12.)

где ![]() - сила трения дна

наполненной бутылки о столик операционного ротора, Н.

- сила трения дна

наполненной бутылки о столик операционного ротора, Н.

Сила

трения ![]() ,H определяется по следующей

формуле:

,H определяется по следующей

формуле:

![]() (4.4.13.)

(4.4.13.)

![]() ,

,

где ![]() - коэффициент трения

бутылки о материал столика.

- коэффициент трения

бутылки о материал столика.

Т.

К. ![]() то условие

несоскальзывания бутылки со столика операционного ротора выполняется.

то условие

несоскальзывания бутылки со столика операционного ротора выполняется.

Таким образом, условия неопрокидывания и несоскальзывания бутылки при прочих равных условиях зависят от частоты вращения операционного ротора. Чем больше скорость вращения ротора, тем больше вероятность опрокидывания и соскальзывания бутылки.

4.5. Кинематический расчет:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.