Содержание

1. Введение 3

2. Выбор асинхронной машины 4

3. Режим приработки 5

4. Приводные устройства 7

5. Электрические тормоза переменного тока 7

Литература 9

Введение

Приработка и испытание является завершающей операцией в технологическом процессе ремонта двигателей. Основными задачами приработки и испытание являются: подготовка двигателей к восприятию эксплуатационных нагрузок, выявление возможных дефектов, связанных с качеством сборочных работ и восстановлением деталей, а также проверка основных характеристик двигателя в соответствии с техническими условиями.

Приработка является совокупность мероприятий, направленных на изменение состояния сопряжённых поверхностей трения с целью повышения их износостойкости.

В процессе приработки изменяются микрогеометрия и микротвёрдость поверхностей трения, а также сглаживаются отклонения от правильной геометрической формы ( гранённость, овальность и конустность изделий).

Приработка и испытание двигателя автомобиля Краз.

1. Выбор асинхронной машины: для испытательного стенда производится на основе сопоставления режимов приработки и испытания, установленных согласно технических условий для данного двигателя.

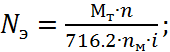

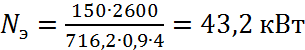

Рассчитываем мощность асинхронной машины по формуле:

(7.1)

(7.1)

где: Мт –максимальный тормозной момент (кНм.) на ведомом валу, Мт=150кНм,

n - частота вращения коленчатого вала, n= 2600 об/мин.

ηм - коэффициент полезного действия, ηм=0.9,

i – передаточное число.i=14

.

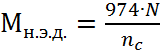

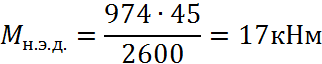

Определяем начальный крутящий момент.

;

;

где N – номинальная мощность асинхронной машины в кВт,

nc – номинальная частота вращения асинхронной машины в об/мин.

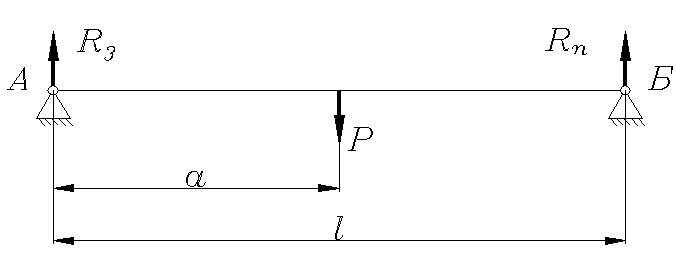

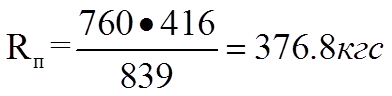

7.2.1 Расчет реакции опор.

|

Рисунок 1-Расчетная схема установки дизеля, вид справа.

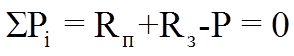

(7.2)

(7.2)

(7.3)

(7.3)

где: P– вес дизеля, кгс, P = 760 кгс

Rп –реакция передних опор дизеля, кгс,

Rз –реакция задних опор дизеля, кгс,

l– расстояние между передними и задними опорами дизеля, мм, l=839 мм,

а - расстояние от задней опоры до центра тяжести дизеля, мм,а = 416 мм.

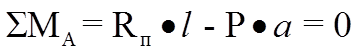

Из уравнения (7.2) определим реакцию передних опор дизеля

Подставляя значения, получим:

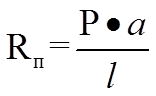

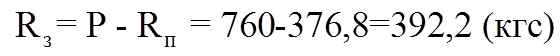

Реакцию задних опор дизеля получим, подставив в уравнение (7.1) значение Rз

2. Режимы приработки: приработка двигателя подразделяется на три стадии:

Холодная, горячая без нагрузки, горячая под нагрузкой.

При холодной приработке двигателя: электродвигатель работает в режиме двигателя и потребляет переменный ток из сети. При горячей обкатке испытываемого двигателя электродвигатель работает в режиме генератора с отдачей электрического тока в сеть. Отдача тока при этом происходит через жидкостный реостат, управление которым производится при помощи рукоятки привода.

Пуск и остановка электродвигателя производится кнопками. Статор генератора соединен с весовым механизмом. Весовой механизм расположен в корпусе пульта управления приборами.

Электродвигатель соединен с испытываемым двигателем карданной передачей закрытой предохранительной решеткой. Управление рейкой ТНВД осуществляется при помощи тяги.

Перед испытанием в двигатель залить масло согласно карте смазки, кроме того, через отверстие форсунок залить по 15 – 20 г масла в каждый цилиндр. Двигатель устанавливают на стенд и закрепляют его, соединяем карданный вал стенда с фланцем коробки передач, соединить двигатель с системой охлаждения и системой питания. Установить оградительные решетки.

Приработка двигателя происходит на прямой передаче коробки передач. Увеличение числа оборотов коленчатого вала двигателя производится плавным открытием дросселя.

В процессе приработки просушивают двигатель и убеждаются в отсутствии посторонних стуков, течи, местных перегревов или других неисправностей.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.