1. Цель работы.

1.1. Изучить устройство автомата фасонно-продольного точения.

1.2.Получить навыки настройки кинематических цепей на обработку заданной детали с определенными режимами.

1.3.Выполнить наладку автомата на обработку заданной детали.

2. Описание автомата и метода работы.

Автомат 1А12В состоит из следующих основных узлов (рис. I): I – основание с приводом; II – станина;

III – распределительный вал; IV – суппортная стойка с суппортом; V – балансир; VI – шпиндельная бабка; VII – загрузочное устройство; VIII – улавливатель; IX – система охлаждения; X – дополнительное (сверлильное) приспособление.

В основании смонтирован привод, обеспечивающий вращения главного шпинделя, распределительного вала и шпинделей приспособления. Основанием служит тумба I коробчатой формы, верхняя часть которой заканчивается резервуаром для, СОЖ. Сверху к основанию крепится станина II с распределительным валом III. К задней стенке на плите прикреплен электродвигатель 2, от которого вращение клиноременной передачей сообщается приводному валу 3, расположенному внутри основания, и редуктору ускоренного хода 4. От приводного вала 3 вращение шкивами 5,6 и 1 передается соответственно главному шпинделю 8, редуктору основания 9 и сверлильному приспособлению X. На выходном валу редуктора 9 размещена коробка подач 10 (сменные колеса Л, М, Н, П по кинематической схеме). При установке сменных колес Л, М, Н, П следить за правильностью (последовательностью) их расположения.

Редуктор ускоренного хода 4 служит для привода шестеренчатого насоса охлаждения 11 и ускоренного хода распределительного вала.

|

|

Станина служит для крепления основных узлов и обеспечения их взаимного положения. По призматическим направляющим ее перемещается шпиндельная бабка. На площадках станины укреплены суппортная стойка 4 сверлильное приспособление. К задней стенке станины на трех опорах прикреплен распределительный вал. В средней опоре смонтирован редуктор станины 12, промежуточный вал 13 которого получает ускоренное вращение от электродвигателя цепной передачей 14, а рабочее (медленное) вращение от коробки подач – цепной передачей 15, Здесь же смонтирован механизм переключения кулачковой муфты с рабочего на ускоренное вращение распределительного вала.

Рукояткой 16 сообщается ручное вращение распределительного вала, которое необходимо при наладке автомата. Для этого рукоятку с валом нужно толкнуть от себя, вал рукоятки муфтой соединится с червяком редуктора станины. При перемещении вала рукоятки на себя включается механическое вращение распределительного вала.

К правому торцу станины прикреплено загрузочное устройство.

Распределительный вал с установленными на нем кулачками обеспечивает необходимые перемещения всех исполнительных органов автомата посредством пальцев и системы рычагов. Закон перемещения исполнительных органов обеспечивается соответствующим профилем кулачков.

Кулачки 17 обеспечивают поворот сверлильного приспособления для введения того или иного его шпинделя в исходное положение, а кулачки 18—подачу шпинделям. Кулачки 19 поворачивают балансир, вводя в резание суппорт № 1 или 2. Кулачки 21, 22, 23 сообщают радиальные перемещения соответственно суппортам № 3, 4 и 5. Кулачок 20 выводит улавливатель в момент отрезания готовой детали в исходное положение, чтобы готовая деталь попала в бункер для деталей. Кулачки 24 переключают кулачковую муфту с рабочего на ускоренный (и обратно) ход распределительного вала. Механизм зажима и отжима прутка управляется кулачками 25. Продольное перемещение шпиндельной бабки обеспечивается кулачками 26. По окончании прутка или при обрыве ремня главного движения кулачком 27 осуществляется выключение автомата. За один оборот распределительного вала выполняется весь цикл движений, связанных с обработкой одной детали. Последовательность перемещений всех исполнительных органов определяется технологическим процессом, а обеспечивается соответствующей ориентацией кулачков на распределительном валу. Нулевые риски всех кулачков должны быть совмещены с соответствующими пальцами при их установке на распредвалу.

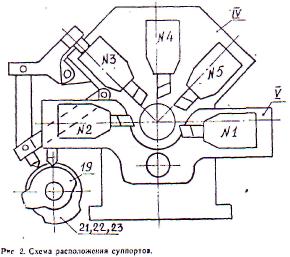

Автомат

имеет пять суппортов, схема расположения которых показана на рис. 2. Суппорты № 1 и 2 смонтированы на балансире, а суппорты № 3, 4 и 5 на суппортной

стойке.

Автомат

имеет пять суппортов, схема расположения которых показана на рис. 2. Суппорты № 1 и 2 смонтированы на балансире, а суппорты № 3, 4 и 5 на суппортной

стойке.

В суппорте № 3 устанавливают отрезной резец. Суппортами балансира выполняют наиболее тяжелые операции (проточка с большой толщиной срезаемого слоя), причем суппортом № 1 ведут проточку наиболее точных поверхностей, так как этот суппорт имеет жесткий упор. В суппортах № 4 и 5 устанавливают канавочные, фасонные и фасонные резцы. В центре стойки на уровне оси шпинделя расположена люнетная втулка для поддержания прутка.

Балансир, качаясь вокруг оси, расположенной ниже изделия, сообщает радиальную подачу суппортам № 1 и 2. При исходном (горизонтальном) положении балансира резцы его суппортов не касаются заготовки (находятся тоже в исходном положении). Качание балансира обеспечивают кулачки 19. При подъеме профиля кулачка относительно его радиуса, обеспечивающего исходное положение балансира, последний поворачивается по часовой стрелке, и в резание вступает резец суппорта № 2, а при снижении профиля кулачка балансир поворачивается против часовой стрелки и в резание вступает резец суппорта № 1.

Шпиндельная бабка перемещается по направляющим станины и служит для вращения, подачи и перехвата прутка.

Внутри корпуса шпиндельной бабки на двух подшипниковых опорах смонтирован полый шпиндель 8. Пруток проходит внутри шпинделя и зажимается цангой.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.