Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего

профессионального образования

«Волгоградский государственный технический университет»

Кафедра «Металлорежущие станки и инструменты»

Г. Г. Скребнев, И. Г. Ткаченко

ЗАТЫЛОВАНИЕ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА

Методические указания к лабораторной работе №3

РПК «Политехник»

Волгоград

2007

УДК 621.990

Затылование металлорежущего инструмента: Методические указания / Сост. Г. Г. Скребнев, И. Г. Ткаченко. – Волгоград, ВолгГТУ, 2007.-28 с.

В данных указаниях приведены описание лабораторной установки – затыловочного станка и методика настройки его на затылование резцом зубьев дисковой фасонной фрезы. Даны методические указания по выполнению работы.

Ил. 15. Табл. 2. Библиогр. – 5назв.

Печатается по решению редакционно-издательского совета Волгоградского государственного технического университета.

Рецензент Медведицков С. Н.

Ó Волгоградский

государственный

технический

университет, 2007

1. ЦЕЛЬ И ЗАДАЧИ РАБОТЫ

Цель работы – на примере радиального затылования резцом зубьев фасонной фрезы ознакомиться с практикой затылования режущего инструмента.

Задачи работы:

а) изучить конструктивные элементы дисковой фасонной фрезы и резца для ее затылования;

б) настроить универсальный токарно-затыловочный станок мод.1Б811 на затылование резцом зубьев дисковой фасонной фрезы;

в) произвести затылование;

г) проконтролировать параметры зубьев фрезы.

2. ОБЩИЕ СВЕДЕНИЯ О ЗАТЫЛОВАНИИ

2.1. Основные принципы затылования

|

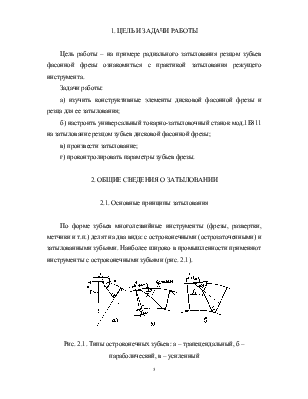

Рис. 2.1. Типы остроконечных зубьев: а – трапецеидальный, б – параболический, в – усиленный

Общим признаком всех типов таких зубьев является то, что часть задней поверхности (шириной f), непосредственно прилегающая к режущей кромке, является плоскостью. По сравнению с затылованными инструменты с остроконечными зубьями проще в изготовлении, имеют большую стойкость и обеспечивают более высокое качество обработанной поверхности. Однако их редко используют для обработки фасонных поверхностей, поскольку при переточках, производимым по задним поверхностям зубьев, изменяется их профиль, уменьшаются высота зубьев и пространство между ними для размещения стружки. Перетачивать такие инструменты по передней поверхности при тех формах задней поверхности, которые приняты для остроконечных зубьев, нельзя, так как в этом случае после каждой переточки будут изменяться задний угол и профиль.

Инструменты же с затылованными зубьями (рис. 2.2) перетачивают только по передним поверхностям зубьев, благодаря чему их профиль сохраняется неизменным. Поэтому инструменты, применяемые для обработки фасонных профильных поверхностей, обязательно подвергают затылованию.

Затылованием называют процесс образования на зубьях инструмента задних поверхностей (затылков) определенной формы, обеспечивающих при переточках по передней поверхности постоянство профиля зубьев и величину задних углов на всех точках режущих кромок (в любом радиальном сечении зуба), удовлетворяющих нормальному процессу резания. Для этого затылование выполняют по кривой, у которой угол между касательной к ней и касательной к окружности, проведенными в рассматриваемой точке имеет постоянную величину или изменяется в незначительных пределах для всех рассматриваемых точек. Такими свойствами обладают логарифмическая и архимедова спирали.

Рис. 2.2. Затылованный зуб многолезвийных инструментов

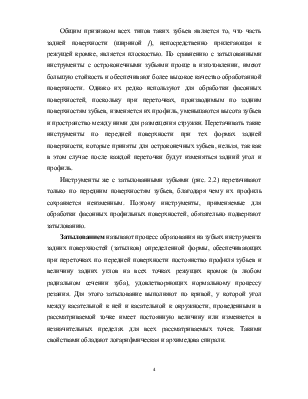

Зубья инструментов затылуют по архимедовой спирали с различной величиной К спада затылка. С достаточным для практики приближением она может быть определена из криволинейного треугольника АВС на затылованной поверхности (рис. 2.3).

|

В этом треугольнике, если его развернуть на плоскость, стороны АВ и ВС – катеты. Тогда АВ=π·Dа/Z0; ВС=К.

Но так как К=АВ×tgα, то

К=(π·Dα/Z0)·tgαа, (2.1)

где Dа – наружный диаметр затылуемого инструмента, мм;

aа – задний угол на вершине затылованной поверхности зуба, град;

Z0 – число зубьев затылованного изделия.

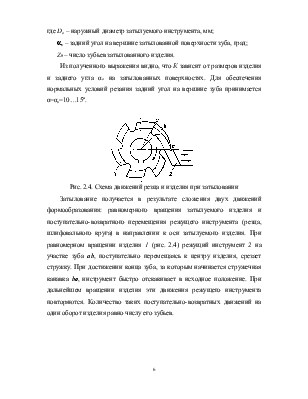

|

Затылование получается в результате сложения двух движений формообразования: равномерного вращения затылуемого изделия и поступательно-возвратного перемещения режущего инструмента (резца, шлифовального круга) в направлении к оси затылуемого изделия. При равномерном вращении изделия 1 (рис. 2.4) режущий инструмент 2 на участке зуба ab, поступательно перемещаясь к центру изделия, срезает стружку. При достижении конца зуба, за которым начинается стружечная канавка bс, инструмент быстро отскакивает в исходное положение. При дальнейшем вращении изделия эти движения режущего инструмента повторяются. Количество таких поступательно-возвратных движений на один оборот изделия равно числу его зубьев.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.