YN = mÖ(NFO/ NFE)> 1,

Шестерня:

m=6

NFE1 = 60×n1×tå3×(a3×b36) = 60×920×7500×(1×16) = 2070×106

NFO1 = 4×106

NFE1 > NFO1,

YN = 1

[s]F1 = 293,88×1×1 = 293,88 МПа.

Колесо:

m=6

NFE2 = 60×n2×tå3×(a3×b36) = 60×410,71×7500×(1×16) =924,1×106

NFO2 = 4×106

NFE2 > NFO2,

YN = 1

[s]F2 = 255,80×1×1 = 255,80 МПа.

2.3.5. Определение межосевого расстояния.

Межосевое расстояние принимаем такое же, как и у первой ступени аW = 100 мм.

Определяем коэффициент ширины:

yа = Ka3*(u+1)3*KH*T1/ (aW3*u*[s]Н2) = 4503*(2,24+1)3*1,4*11,19/ 1003*2,24*448,882 = 0,107

Принимаем стандартное большее значение yа = 0,125

2.3.6. Определение модуля передачи.

mn = (0,01…0,02)× aW = (0,01…0,02)×100 = (1…2) мм.

Согласно ГОСТ 9563-80 принимаем модуль mn = 2 мм.

2.3.7. Определение суммарного числа зубьев шестерни.

Zå = 2* aW/ mn = 2*100/ 2 = 100

2.3.8. Определение числа зубьев шестерни.

Z1 = Zå/ U+1 = 100/ 2,24+1 = 30,86.

Принимаем Z1 = 31.

2.3.9. Определение числа зубьев колеса.

Z2 = Zå - Z1 = 100 – 31 = 69

2.3.10. Определение геометрических размеров колёс/

b2 = ya× aW = 0,125*100 = 12,5 мм;

b1 = b2 + 5 мм = 12,5+5 = 17,5 мм;

d1 = m× Z1 = 2×31 = 62 мм;

d2 = m× Z2 = 2×69 = 138 мм;

da1 = d1+2×m = 62+4 = 66 мм;

da2 = d2+2×m = 138+4 = 142 мм;

dF1 = d1 – 2,5*m = 62 – 5 = 57 мм;

dF2 = d2 – 2,5*m = 138 – 5 = 133 мм.

2.3.11. Определение усилий в зацеплении.

Ft = 2*T1/ d1 =2*11,19/ 62 = 0,36 kH;

Fr = Ft*tga = 0,36*tg20° = 0,13 kH;

2.3.12. Проверка зубьев колёс по напряжениям изгиба.

Шестерня:

[s]F1/ YF1,

YF1 = 3,86

293,88/ 3,86 = 80,29.

Колесо:

[s]F2/ YF2,

YF2 = 3,74

255,80/ 3,74 = 68,40.

Проверочный расчёт ведём по колесу:

sF2 = 2*103* YF2*KF*T2/ (m2*z2*b2) £ [s]F2;

sF2 = 2*103*3,74*1,4*24,31/ (22*69*12,5) = 73,78 МПа;

sF2 = 73,78 < [s]F2 = 255,80 МПа.

Прочность обеспечена.

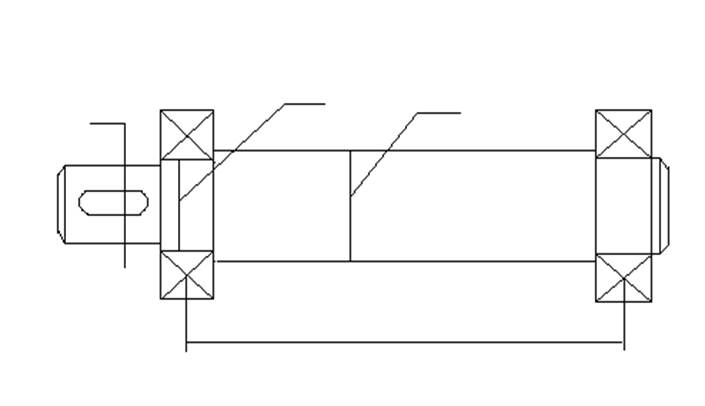

3. Расчёт валов.

3.1. Расчёт входного вала.

3.1.1. Материал вала.

Назначаем материал вала Сталь 45, горячекатаная sв = 580 МПа, sт = 320 МПа.

3.1.2. Проверочный расчёт вала на первой передаче.

dM = 22 мм, dП = 25 мм, dК = 30 мм.

Расчёт вала ведём по наибольшему усилию в зацеплении - на первой передаче.

Разрабатываем расчётную схему:

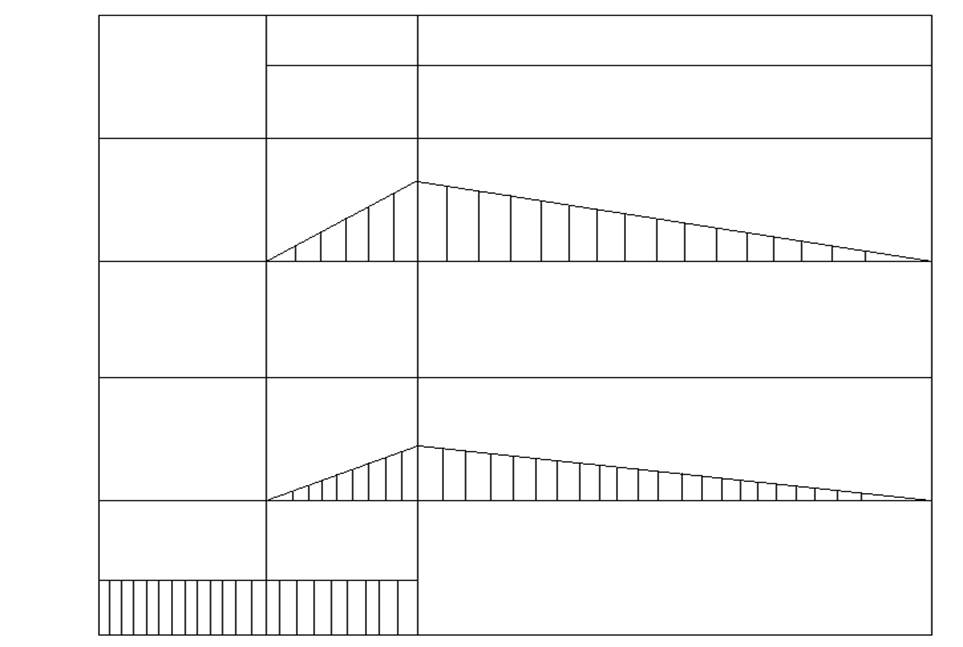

Определяем реакции в вертикальной плоскости:

åМВ = 0, RАв × ( a + b ) – Fr × b = 0

RАв = Fr × b/ ( a + b ) = 0,185 × 175/ ( 175 + 30 ) = 0,157 кН;

åМА = 0, RBв × ( а + b ) – Fr × a = 0

RBв = Fr ×a/ ( а + b ) = 0,185 × 30/ ( 175 + 30 ) = 0,027 кН;

åY = 0, RАв + RBв – Fr = 0

0,157 + 0,027 – 0,185 = 0 – реакции определены верно.

Строим эпюру изгибающего момента в вертикальной плоскости.

М1 = RАв × z1, 0 £ z1 £ a = 30,

при z1 = 0, М1 = 0;

при z1 = 30, М1 = 0,157 × 30 = 4,71 Н×м;

М2 = RBв × z2, 0 £ z2 £ b = 175.

при z2 = 0, М2 = 0;

при z2 = 175, М2 = 0,027 × 175 = 4,71 Н×м.

Горизонтальная плоскость.

Определяем реакции в опорах:

åМв = 0, RAг × ( а + b ) – Ft × b = 0;

RAг = Ft × b/ ( а + b ) = 0,51 × 175/ ( 30+ 175 ) = 0,44 кН;

åМа = 0; RBг × ( а + b ) – Ft × a = 0;

RBг = Ft × a/ ( а + b ) = 0,51 × 30/ ( 30 + 175 ) = 0,075 кН;

åY = 0, RBг + RAг – Ft = 0;

0,44 + 0,075 – 0,51 = 0 – реакции определены верно.

Строим эпюру изгибающего момента в горизонтальной плоскости.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.