Механизация при обслуживании анодного хозяйства

Перестановка штырей. Во избежание оплавления штырей в электролите необходимо время от времени переставлять их на более высокий уровень или горизонт. И, наконец, через определенные промежутки времени необходимо перетягивать анодную раму.

В горизонтальной плоскости штыри располагают чаще всего на двух горизонтах с расстоянием между горизонтами 20 см. Но возможны и другие схемы расстановки штырей. Число горизонтов может быть от минимального, равного двум, до максимального, равного числу штырей. Перестановку штырей производят, когда расстояние от штырей нижнего горизонта до подошвы анода достигнет 23—27 см. Учет расстановки штырей по горизонтам фиксируют в специальном журнале.

Замеры (минимального расстояния от концов штырей до подошвы анода производят через сутки после перестановки всех штырей одного горизонта и не позднее чем за сутки перед началом следующей перестановки. Контрольные замеры проводят в середине периода между перестановками. Контроль за правильностью замеров осуществляет старший мастер анодного хозяйства.

При двухгоризонтном расположении штырей штыри нижнего горизонта переставляют в два приема. В первый прием переставляют штыри внутренних рядов нижнего горизонта и через одни-двое суток штыри внешних рядов.

До перестановки штырей необходимо иметь около электролизера комплект холодных очищенных штырей. Анодную массу вокруг извлекаемых штырей перемешивают до однородного состава, перед извлечением освобождают зажимную колодку анодного контакта переставляемого штыря, соединяют головку штыря с автоматическим захватом штанги штыревого крана, раскручивают штырь до полного отрыва его от тела анода, а затем извлекают из анода и устанавливают в кассету.

Основные операции по установке, извлечению и транспортировке штырей выполняют специальные штыревые краны. (Устройство этого крана будет рассмотрено далее в Л16)

Поскольку штыри электролизеров находятся под напряжением (достигающим иногда 800 в) относительно металлоконструкций здания цеха, кран имеет трехступенчатую изоляцию грузоподъемных органов относительно подкрановых путей.

В настоящее время на заводах, оборудованных электролизерами с боковым токоподводом, штыри чистят по двум наиболее распространенным

схемам.

По первой схеме штыри после извлечения из анода складывают на специальные стеллажи, откуда их транспортируют во вспомогательные помещения, оборудованные пневматическими молотами для правки штырей; затем годные штыри передают в очистное отделение, где очищают от окалины до металлического блеска во вращающихся очистных барабанах. По второй схеме штыри правят непосредственно у электролизера на специальных машинах, так как извлеченные штыри имеют температуру 800—900°С и легко поддаются правке. После правки их складывают на стеллажах и транспортируют краном в торец корпуса, где установлены очистные звукоизолированные барабаны. В этом случае резко сокращаются транспортные расходы, расходы на нагрев, устраняется тяжелый физический труд при правке, браковке, загрузке штырей в барабан.

Иногда штыри правят в корпусе, а очищают в специальных отделениях. Но это экономически менее выгодно.

Очистной барабан представляет собой стальной кожух цилиндрической формы, бронированный внутри стальными пластинами. Крышка люка, через который загружают штыри, также бронирована. Иногда для ускорения процесса очистки в барабан загружают стальные шары. При скорости вращения барабана 50—60 об/мин за один цикл в течение 30—40 мин может быть очищено около 30 штырей. Большой недостаток данного способа — ручная загрузка и выгрузка штырей, а также большой шум, сопровождающий процесс чистки.

Чистка штырей электролизеров с верхним токоподводом из-за их конструктивных особенностей и больших размеров носит принципиально иной характер. Для этой операции необходимы высокопроизводительные установки, которые должны находиться во взаимодействии с другими механизмами обслуживания, отвечать требованиям техники безопасности и санитарно-гигиеническим условиям.

Принцип работы машин для чистки штырей может быть основан на ударном действии, ударе с истиранием, истирании, резании, гидравлическом способе. Встречаются также установки щеточного типа.

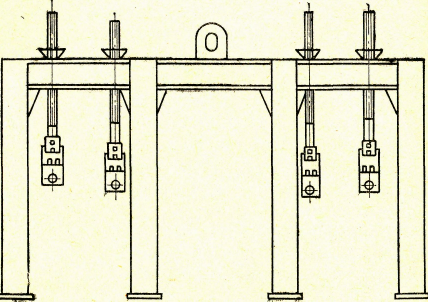

Подъем анодной рамы и анодных кожухов. Первую операцию производят периодически, когда рама (нижней частью опускается близко к поверхности контрфорсов анодного кожуха. Раму следует поднимать не ранее чем через 24 ч после перестановки штырей или лучше перед перестановкой штырей. Задержка этой операции недопустима, так как газосборпый колокол может оказаться в электролите и сплавиться.

Анодную раму поднимают при помощи механизма перемещения анода. Перед подъемом рамы анод подвешивают на анодном кожухе при помощи специального приспособления—«портала», и он удерживается на 16 штырях нижнего горизонта с помощью захватов. Аноды с составными сталь-алюминиевьми штырями удерживаются с помощью опорных колец, приваренных к штырям и опирающихся на поперечные балки анодного кожуха, либо с помощью захватов.

После установки «портала» ослабляют прижимные скобы и зачищают контактные части поверхности штырей. Затем включают основной и вспомогательный механизмы и приступают к подъему анодной рамы. Напряжение на ванне при этом не должно увеличиваться более чем на 0,1—0,2 В. После окончания подъема штыри плотно затягиваются с помощью прижимных устройств, «портал» убирается.

Наряду с подъемом рамы на электролизерах с верхним подводом тока периодически производят подъем анодных кожухов. Это операция осуществляется вспомогательным механизмом по мере приближения газосборного колокола к поверхности электролита. Расстояние газосборного колокола до электролита должно быть в пределах 10—12 см. Во избежание пригорания анода к стальному кожуху подъем следует производить не реже одного раза в сутки.

Рис. 18. Ферма для подвески анода при перетяжке анодной рамы

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.