В настоящее время на всех алюминиевых заводах с боковым токопод-водом применяют пневмогидравлические машины статического действия. Рабочий орган достаточно надежен. Машины получаются малогабаритными и простыми по конструкции.

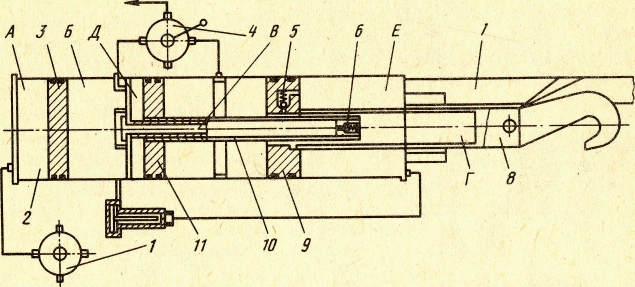

Основной орган машины - пневмогидравлический усилитель с захватом и упором крепится на двухколесной тележке. Имеется цилиндр поворота колес и пневмоаппаратура управления. Пневмогидравлический усилитель состоит из следующих узлов (рис. 10): рабочего цилиндра 2, разделенного на пять полостей поршнями 3, 11 и 9; штока 10, связанного с поршнем 11и обратным клапаном 6; захвата 8, приваренного к поршню 9, и упора 7, соединенного с цилиндром 2. Схема работы цилиндра показана на рис. 10. При включении крана 1 воздух из сети поступает в полость цилиндра А и перемещает поршень З вправо, при этом поршень вытесняет гидрожидкость в полость Б через канал В и обратный клапан 6 в полость Г. После заполнений погости Г включается кран 4, и воздух из сети поступает в полость Л. Под действием сжатого воздуха поршень 11-со штоком 10 (они жестко связаны)

Рис. 10. Пневмогидравлическая машина безударного действия

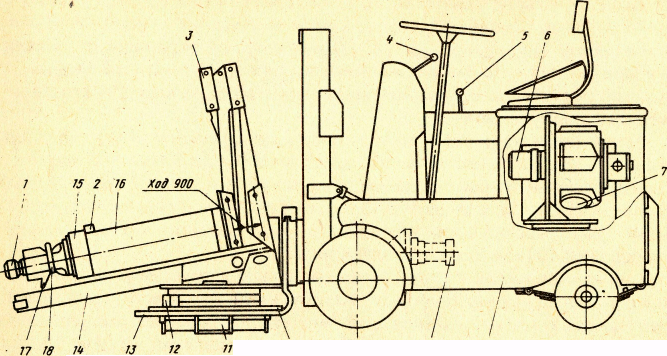

Рис. 11. Машина для извлечения штырей конструкции НКАЗа

начнут перемещаться вправо и гидрожидкость из полости Г будет вытесняться через обратный клапан 5 в полость Е. Поршень 9 вместе с захватом 8 под действием гидрожидкости будет перемещаться влево и вытягивать штырь из анода, цилиндр же при этом распирается упором 7 в анод.

Заслуживает внимания скомпонованный на базе серийного электропогрузчика модели 4004 вариант машины конструкции Новокузнецкого алюминиевого завода (рис. 11). Погрузчик 8 частично реконструирован, т.е. электро- и гидрооборудование заменено на пневмогидравлическое. Установленная насосная станция 7 приводится в действие пневмодвигателем 6. Машина перемещается с помощью гидродвигателя 9. На вилах 13 установлена плита 10, на которой смонтирован механизм поворота 11 с тормозом 12. Поворот осуществляется гидроцилиндром через реечную передачу. Тормоз 12 служит для фиксации механизма в нужном положении.

На верхнем диске механизма поворота закреплены направляющие 14 с упором, по которым на роликах перемещается рабочий орган 2, представляющий собой каретку с роликами и с двумя гидроцилиндрами 16, оснащенными упорами. В передней части оба гидроцилиндра соединены траверсой 15 с шарнирно закрепленным на ней захватом 17. Перемещение рабочего органа осуществляется с помощью рычажной системы 3 с гидроцилиндром. Управление всеми механизмами машины производится от рукояток 4,5 и педали.

Для извлечения штырей оператор устанавливает машину боковой стороной вдоль электролизера и с помощью механизма поворота устанавливает рабочий орган под углом 90° к продольной оси машины. Перемещениями вил 13 вверх или вниз и самой машины вперед — назад захват 17 устанавливается соосно штырю, подлежащему извлечению.

С помощью рычажной системы 3 рабочий орган 2 перемещается к штырю, захват вручную накидывают на штырь и фиксируют скобой 18. Включают в работу гидроцилиндры 16, штоки которых перемещают вперед до упора их в анод, после чего и начинают извлечение штыря. Машину обслуживают двое рабочих: машинист-оператор и анодчик, подготавливающий головку штыря.

Техническая характеристика:

скорость передвижения 6 км/ч;

привод машины — пневмогидравлический;

давление в гидросистеме 100 кгс/см2;

привод насосной станции — пневмодвигатель 9,2 кВт, п = 1800 об/мин;

гидронасос станцииНШ-46;

гидродвигатель передвижения машины МГ-153а;

рабочий орган двухцилиндровый; диаметр поршня 200 мм; ход поршней 400 мм: усилие извлечения 50 тс»

Машина маневренна и относительно мобильна. Применение рабочего органа с двумя гидроцилиндрами значительно уменьшило габариты машины, а два упора снизили удельное давление на анод. Соосное расположение упоров и захвата уменьшает возможность искривления штырей при их извлечении.

Выбор силовых параметров рабочих органов. Исследования, проведенные лабораторией ИФ ВАМИ, позволили ориентироваться в величинах и характере усилий, возникающих при перестановках штырей и необходимых в качестве исходных данных для определения оптимальных параметров механизмов обслуживания.. С помощью специально изготовленных рабочих органов с применением метода динамического тензометрирования были определены фактические внешние нагрузки при забивке и извлечении штырей на действующих ваннах средней и большой мощности.

Усилия при установке штырей в анод находятся в пределах 250—700 кгс, а в зимний период могут увеличиваться до 1000 кгс. При статическом способе задавливания штырей наблюдается неравномерное деформирование алюминиевой обечайки вокруг штыря, вследствие чего протекает жидкая фаза анодной массы.

Чтобы исключить это нежелательное явление, можно рекомендовать механизм с переменной звенностью, обеспечивающий переменную скорость, максимальную в начале хода.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.