КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРОВ

Пропитка футеровки фтористыми солями, термическое воздействие и физико-химические превращения в материалах катода в процессе работы электролизера создают значительные усилия (до 300 тс), которые вызывают деформацию подины и разрушение футеровки. Для обеспечения необходимой механической прочности катодное устройство выполнено из металлического теплоизолированного кожуха жесткой конструкции, футерованного изнутри угольными подовыми и бортовыми блоками.

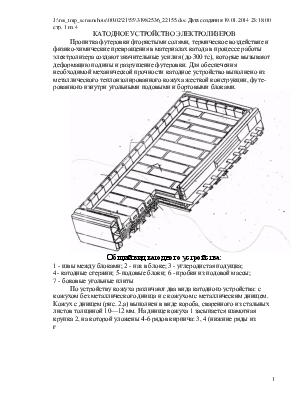

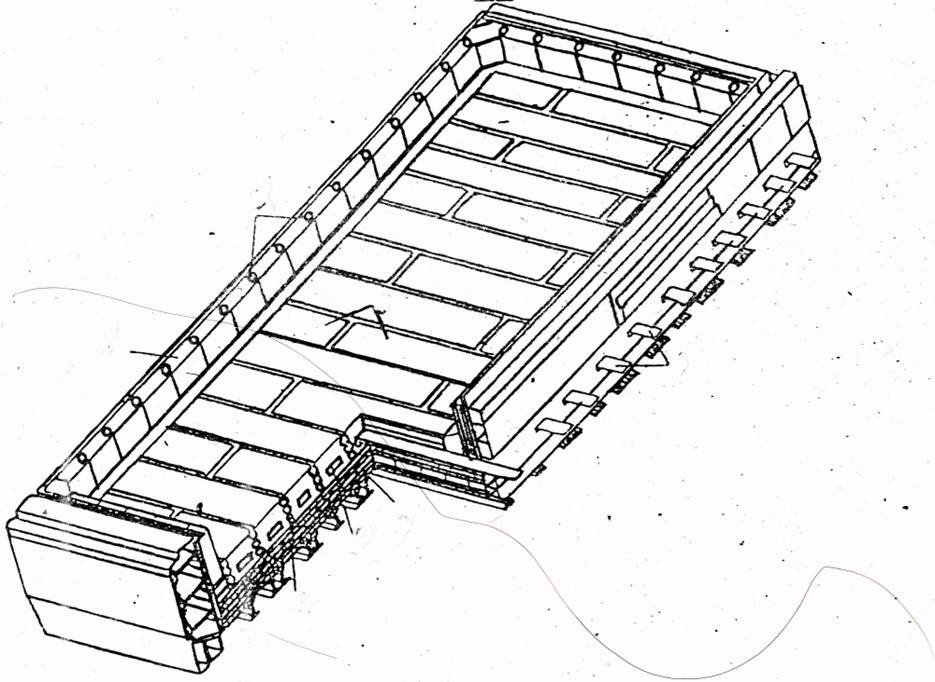

Общий вид катодного устройства:

1 - швы между блоками; 2 - паз в блоке; 3 - углеродистая подущка;

4- катодные сгержни; 5-подовые блоки; 6 - пробки из подовой массы;

7 - боковые угольные плиты

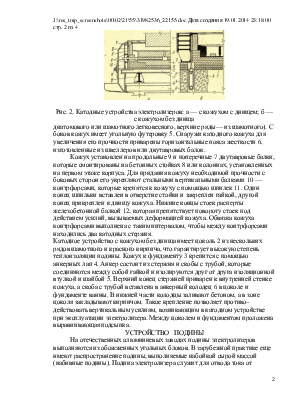

По устройству кожуха различают два вида катодного устройства: с кожухом без металлического днища и с кожухом с металлическим днищем. Кожух с днищем (рис. 2,а) выполнен в виде короба, сваренного из стальных листов толщиной 10—12 мм. На днище кожуха 1 засыпается шамотная крупка 2, на которой уложены 4-6 рядов кирпича: 3, 4 (нижние ряды из

г

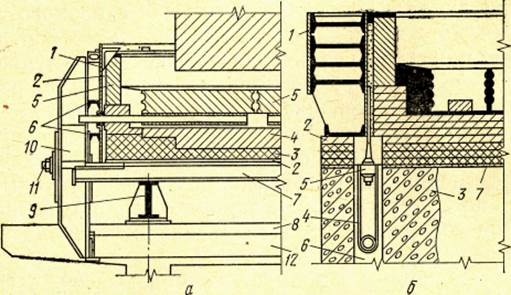

Рис. 2. Катодные устройства электролизеров: а — с кожухом с днищем; б — с кожухом без днища

диатомового или шамотного легковесного, верхние ряды— из шамотного). С боков кожух имеет угольную футеровку 5. Снаружи катодного кожуха для увеличения его прочности приварены горизонтальные пояса жесткости 6, изготовленные из швеллеров или двутавровых балок.

Кожух установлен на продольные 9 и поперечные 7 двутавровые балки, которые смонтированы на бетонных стойках 8 или колоннах, установленных на первом этаже корпуса. Для придания кожуху необходимой прочности с боковых сторон его укрепляют стальными вертикальными балками 10 — контрфорсами, которые крепятся к кожуху с помощью шпилек 11. Один конец шпильки вставлен в отверстие стойки и закреплен гайкой, другой конец прикреплен к днищу кожуха. Нижние концы стоек расперты железобетонной балкой 12, которая препятствует повороту стоек под действием усилий, вызываемых деформацией кожуха. Обвязка кожуха контрфорсами выполнена с таким интервалом, чтобы между контрфорсами находились два катодных стержня.

Катодное устройство с кожухом без днища имеет цоколь 2 из нескольких рядов шамотного и красного кирпича, что гарантирует высокую степень теплоизоляции подины. Кожух к фундаменту 3 крепится с помощью анкерных лап 4. Анкер состоит из стержня и скобы с трубой, которые соединяются между собой гайкой и изолируются друг от друга изоляционной втулкой и шайбой 5. Верхний конец стержней приварен к внутренней стенке кожуха, а скоба с трубой вставлена в анкерный колодец 6 в цоколе и фундаменте ванны. В нижней части колодцы заливают бетоном, а в зоне цоколя закладывают кирпичом. Такое крепление позволяет противодействовать вертикальным усилиям, возникающим в катодном устройстве при эксплуатации электролизера. Между цоколем и фундаментом проложена выравнивающая подсыпка.

На отечественных алюминиевых заводах подины электролизеров выполняются из обожженных угольных блоков. В зарубежной практике еще имеют распространение подины, выполняемые набойкой сырой массой (набивные подины). Подина электролизера служит для отвода тока от жидкого алюминия к катодным стержням и для защиты всего катодного устройства от разрушающего действия расплава

В последнее время фундаменты стали совмещать с катодным кожухом путем изготовления так называемого железобетонного днища. При этом отпадает необходимость в устройстве под электролизером мощного бетонного фундамента, так как все усилия воспринимаются железобетонным днищем. Кроме того, при такой конструкции капитальный ремонт электролизеров значительно проще.

В связи с увеличением мощности электролизеров и в целях улучшения условий труда в электролизных корпусах стали применять катодные кожухи с металлическим днищем, расположенные на втором этаже. В этом случае ленточные фундаменты не применяют, а катодный кожух устанавливают на специальную опорную конструкцию из сборного железобетона.

Футеровку электролизера выполняют из подовых и бортовых угольных блоков. Угольные блоки обладают ценными свойствами: хорошо проводят ток и стойки в условиях высокой температуры и агрессивной среды. Угольные блоки изготовляют прессованием в глухую матрицу или прошивкой через мундштук, По этой причине их часто называют прошивными.

Для мощных электролизеров применяют катодные блоки сечением 400X550 мм. Длина подовых блоков определяется проектом электролизера.

Для боковой футеровки электролизеров употребляют боковые угольные блоки толщиной 200 мм. Высота блоков определяется проектом.

Подовые блоки собирают в секции. Секция представляет собой один или два подовых блока, соединенных стальным катодным стержнем. Катодный стержень укладывают в паз, выфрезерованный по всей длине блока, и заливают чугуном (рис. 6), а иногда подовой массой.

Боковую футеровку выполняют из боковых блоков, которые устанавливают непосредственно на бровку в один или два ряда и тщательно подгоняют один к другому. Ширина швов между боковыми блоками должна быть не более 1 мм. В углах устанавливают блоки специальной формы.

Между кожухом и боковой угольной футеровкой оставляют зазор, который затем тщательно забивают огнеупорной засыпкой (шамотным порошком).

При установке одного ряда боковых блоков с полукруглыми замковыми пазами последние забивают подовой массой. При этом необходимо избегать образования пустот. После установки боковой футеровки приступают к набойке швов подины, предварительно прогрев ее до температуры 100—120°С Набойка подины производится специальной вибрационной самоходной машиной или пневматическими трамбовками.

Подовую массу засыпают в зазоры между блоками толщиной 40—60 мм и одновременно трамбуют. Набойку ведут в 10— 12 засыпок. Периферийные швы (между подовыми и угловыми блоками) набивают с откосом к боковым блокам под углом 15—20°.

Набойка подовых швов — очень ответственная операция, поэтому в процессе ее необходимо следить за температурой массы и подины, давлением воздуха в трамбовках, плотностью и непрерывностью набойки швов, чистотой рабочего места и т. д.

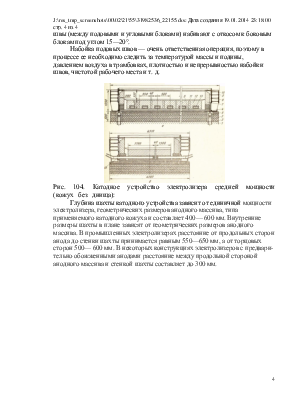

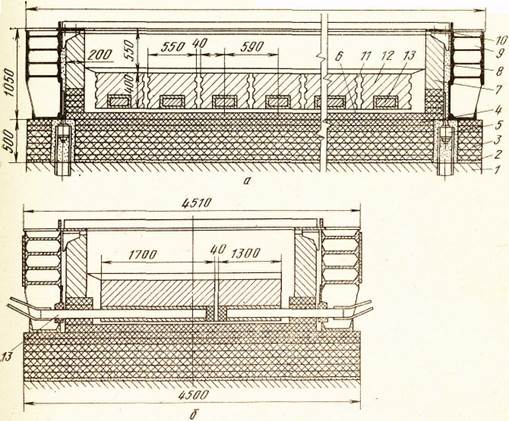

Рис. 104. Катодное устройство электролизера средней мощности (кожух без днища):

Глубина шахты катодного устройства зависит от единичной мощности электролизера, геометрических размеров анодного массива, типа применяемого катодного кожуха и составляет 400— 600 мм. Внутренние размеры шахты в плане зависят от геометрических размеров анодного массива. В промышленных электролизерах расстояние от продольных сторон анода до стенки шахты принимается равным 550—650 мм, а от торцовых сторон 500— 600 мм. В некоторых конструкциях электролизеров с предварительно обожженными анодами расстояние между продольной стороной анодного массива и стенкой шахты составляет до 300 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.