Автоматический контроль КО.

Избыток фтористого алюминия, или криолитовое отношение (КО) электролита, является одним из важнейших параметров процесса. От величины КО зависят такие технико-экономические показатели, как производительность электролизера, температура электролита, удельный расход электроэнергии и фтористых солей. В процессе электролиза КО подвержено значительным изменениям, которые обусловлены потерями фтора с отходящими газами и другими факторами. Корректировка величины КО осуществляется загрузкой в электролизер фтористых солей, которые подаются в электролизер либо на корку во время регламентированных обработок напольной техникой, либо с помощью устройств АПГ.

Правильный расчет массы фтористый солей, необходимый для корректировки состава электролита, невозможен без получения своевременной информации об изменении величины КО в процессе электролиза. В настоящее время КО определяется кристаллооптическими или рентгенодифрактометрическими методами в лабораторных условиях. Отбор образцов электролита для анализа его химического состава обычно осуществляется один раз в несколько суток, что является недостаточным с точки зрения оперативности контроля, т.к. величины КО может существенно изменяться в течении одной смены.

Время между отбором проб и введением полученных результатов в компьютер при существующих методах определения КО обычно составляет 8-10 часов. К этому интервалу добавляется время на то, чтобы результаты компьютерных расчетов о величине химических добавок были доведены до исполнителей. В результате электролизер длительное время работает с отклонением параметров от заданных значений, что влечет за собой снижение показателей эффективности работы электролизеров.

Кроме того, следует отметить, что современные методы контроля состава электролита не могут обеспечить достаточной точности измерения величины КО. Это связано прежде всего с тем, что объем промышленного электролита обычно не однороден по своему составу и образец электролита, отобранный в каком-то одном месте, не всегда будет соответствовать усредненному составу электролита.

Все вышеперечисленные проблемы приобретают особенную актуальность при работе на кислых электролитах, т.е. с низким КО. Поддерживать заданный диапазон состава электролита в таких условиях очень трудно т.к. флуктуации КО существенно возрастают. При этом использование самых современных механизмов для автоматизированной дозировки фтористых солей не позволяет стабилизировать КО на заданном уровне, если не будет обеспечен оперативный и качественный контроль состава электролита.

Основой работы всех существующих АСУТП электролиза алюминия являются автоматический контроль и непрерывная регистрация электрических параметров процесса (сила тока, напряжение). Ручные измерения температуры и уровней электролита производятся один раз в сутки. Периодичность отбора проб для определения его химического состава составляет не менее 3-4 суток.

Предлагаемый метод контроля КО позволит реализовать автоматические измерения величины КО на электролизере с периодом 60-120 мин. При этом полностью отпадает необходимость в затратах на отбор проб электролита и их лабораторный анализ. Для внедрения данного метода в производство не требуется устанавливать на электролизере какие-либо новые измерительные приборы или устройства. В предлагаемом мероприятии для определения КО используются только электрические параметры процесса, которые контролируются всеми современными АСУТП. Для внедрения предлагаемого метода требуется только доработка уже существующего программного обеспечения.

Падение напряжения в электролите определяется по закону Ома:

![]() (1)

(1)

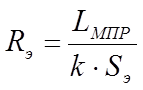

где I – сила тока, Rэ – действующее сопротивление электролита:

(2)

(2)

где LМПР – межполюсное расстояние, k - удельная электропроводность электролита, Sэ – действующая площадь электролита.

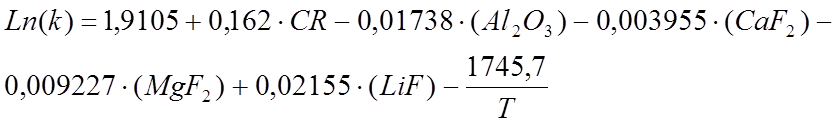

Удельная электропроводность электролита зависит от его состава и температуры, известны несколько математических моделей этой зависимости [], которые представляются в виде эмпирических уравнений подобных следующему []:

(3)

(3)

где k – удельная электропроводность электролита, Ом-1/см-1; CR – КО; Т – температура электролита, К; (…) – в скобках указаны содержания компонентов, мас%.

В настоящее время большинство АСУТП предусматривает поддержание величины МПР. Для этой цели обычно регулируется либо псевдосопротивление, либо приведенное напряжение. В любом случае система приблизительно отслеживает заданное значение сопротивления электролита в МПР, которое выражено формулой (2).

Регулирование (при выходе сопротивления за допустимые границы) заключается в том, что система управления подает команду на перемещение анода “вверх” или “вниз”. Перемещение анода в течение какого-то периода времени Dtпер приводит к изменению сопротивления на величину DRМПР.

Очевидно, что величина DRМПР зависит от того, на какое расстояние изменилось МПР ванны при перемещении анода, а так же от величины k в данный момент времени. Если учитывать, что скорость перемещения анода – величина постоянная, а продолжительность перемещения анода автоматически регулируется системой управления при каждой подаче, то определение величины изменения МПР электролизера после очередного изменения не вызывает затруднений:

![]() (4)

(4)

где DLМПР – изменение МПР; Dtпер – время перемещения анода, с; Кред – коэффициент редукции домкратов, см/с.

Величина DRМПР также регулируется системой управления:

DRМПР = DUэ / I (5)

где DRМПР – изменение сопротивления электролита при изменении МПР, DUэ– изменение напряжения на ванне при изменении МПР.

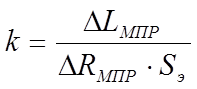

Таким образом, АСУТП обеспечена всей информацией, необходимой для расчета величины удельной электропроводности электролита, которая определяется из формулы (2):

(6)

(6)

Теперь зная электропроводность k, можно найти КО из формулы (3):

CR = 6,1728 . Ln(k) – 11,79321 + 0,107284 . (Al2O3) +

0,024414 . (CaF2) + 0,056957 . (MgF2) + 0,133 . (LiF) + 10775,93/T (7)

Содержание CaF2, MgF2, LiF в электролите является довольно постоянной величиной и изменяется с течением времени очень медленно.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.