Министерство образования и науки РФ. Московский Государственный Университет Леса.

ИПСОП. Отделение заочного обучения.

Кафедра Управления Автоматизированными Производствами Лесопромышленного Комплекса.

РЕФЕРАТ

по дисциплине Робототехнические комплексы:

«Электроприводы промышленных роботов».

Выполнил студент группы 9-АП-21:Крутиков В.С.

Вариант№17

Принял Ст.преп.Лапин А. С.

Сокол 2013 г.

СОДЕРЖАНИЕ.

1. Функциональные схемы электроприводов……………………..3

2.Характеристики исполнительных механизмов…………………6

3.Электродвигатели…………………………………………………8

4.Список литературы………………………………………………15

Анализ развития робототехники в нашей стране и за рубежом показывает, что в последние годы все более активно в промышленных роботах используются электроприводы. Электропривод современного робота представляет собой комплекс приводов, каждый из которых управляет определенной степенью подвижности робота.

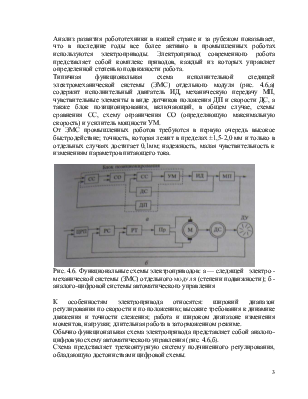

Типичная функциональная схема исполнительной следящей электромеханической системы (ЭМС) отдельного модуля (рис. 4.6,а) содержит исполнительный двигатель ИД, механическую передачу МП, чувствительные элементы в виде датчиков положения ДП и скорости ДС, а также блок позиционирования, включающий, в общем случае, схемы сравнения СС, схему ограничения СО (определяющую максимальную скорость) и усилитель мощности УМ.

От ЭМС промышленных роботов требуются в первую очередь высокое быстродействие; точность, которая лежит в пределах ±1,5-2,0 мм и только в отдельных случаях достигает 0,1мм; надежность, малая чувствительность к изменениям параметров питающего тока.

|

Рис. 4.6. Функциональные схемы электроприводов: а — следящей электро - механической системы (ЗМС) отдельного модуля (степени подвижности); б - аналого-цифровой системы автоматического управления |

К особенностям электропривода относятся: широкий диапазон регулирования по скорости и по положению; высокие требования к динамике движения и точности слежения; работа и широком диапазоне изменения моментов, нагрузки; длительная работа в заторможенном режиме.

Обычно функциональная схема электропривода представляет собой аналого-цифровую схему автоматического управления (рис. 4.6,б).

Схема представляет трехконтурную систему подчиненного регулирования, обладающую достоинствами цифровой схемы.

Первый контур образован двигателем М с преобразователем Пр и регулятором тока РТ. Во второй контур входят датчик скорости ДС и регулятор скорости PС. В третий контур входят датчики угла ДУ (положения) и цифровой регулятор положения ЦРП.

Таким образом, в состав электропривода входят ряд элементов: двигатели, датчики обратной связи, регуляторы тока, скорости и угла положения.

Процесс проектирования приводов промышленных роботов включает анализ структурно-кинематической схемы робота, выбор системы и компоновочной схемы приводов, выбор двигателей по степеням подвижности, расчет кинематических цепей, механизмов передач и их элементов.

Кинематический анализ выполняют методами, используемыми при анализе дифференциальных механизмов [2,1.] При анализе определяют передаточные отношения, выявляют кинематические зависимости между отдельными звеньями, определяют характер взаимных связей между отдельными приводами манипулятора при их одновременной работе, скорость на конечном звене руки робота.

Анализ кинематической цепи в статике выполняют методами кинетостатики [4]. Для каждого звена определяется равнодействующая всех сил, действующих на звено при движении. Для каждого звена манипулятора составляют равенство

![]()

где Qi — внешняя сила; ![]() — сила

тяжести звена; P u i

— сила инерции, найденная по

заданному закону движения механизма.

— сила

тяжести звена; P u i

— сила инерции, найденная по

заданному закону движения механизма.

Полученные

равнодействующие ![]() ,

,![]() …

…![]() принимают

за

принимают

за

внешние силы, нагружающие конечное звено в месте стыка с захватным устройством. Механизм принимают за неподвижную систему, силовой анализ которой проводят по законам статики с использованием для каждого звена условий равновесия

![]()

По результатам анализа определяют моменты и усилия статической нагрузки, приведенной к валу (штоку) силового двигателя. Кинематические цепи должны:

обеспечивать техническую возможность подхода конечного звена к заданной точке рабочего пространства и выполнение ориентирующих перемещений;

устранять взаимное влияние кинематических цепей;

исключать возможность возникновения самопроизвольных движений под действием внешних нагрузок;

обеспечивать уравновешивание звеньев для снижения требуемой мощности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.