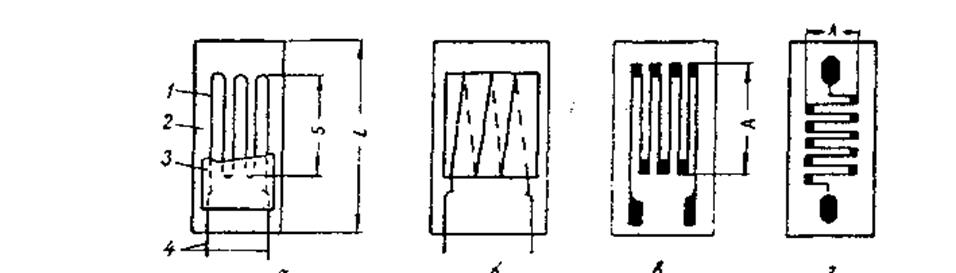

Рисунок 31. Основные типы тензодатчиков: а - проволочный петлевой; б - проволочный витковой; в, г - фольговые; 1 - проволочная решётка; 2 - основа; 3 - бумага; 4 - выводы.

Одним из распространенных типов проволочных датчиков является датчик, у которого проволока уложена в виде петель (рис. 31, а). На основу 2, изготавливаемую из гонкой бумаги, наклеивается проволока 1 диаметром 0,012—0,05 мм, уложенная в виде петель. К концам проволоки приварены или припаяны выводы большего сечения длиной около 30 мм. Сверху проволочные петли заклеиваются тонкой бумагой 3. Длина петель является базой датчика. Малобазными считаются датчики с базой меньше 5 мм, решетка которых выполнена в виде сплющенной спирали (рис. 31,6).

В фольговом датчике, который изготавливается из металлической фольги толщиной 0,001 — 0,01 мм (рис. 31, в, г), требуемая конфигурация решетки получается путем вытравливания соответствующих частей. Наличие проводников с прямоугольным сечением в фольговых датчиках увеличивает токопроводящую способность решетки и улучшает сцепление решетки с поддерживающим ее материалом.

Преимуществом этих датчиков является то, что допустимый ток для них может достигать 0,5 А. Это позволяет в некоторых случаях отказаться от усилителя в схеме включения датчика. Фольговые датчики в зависимости от места их крепления и вида деформации могут изготовляться самых разнообразных форм.

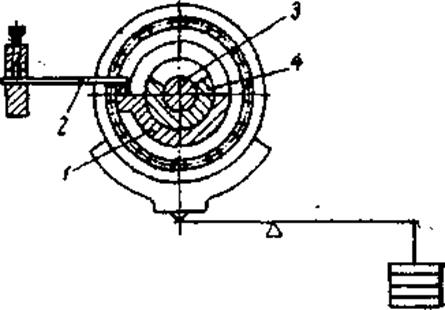

Рисунок 32. Схема узла трения: 1 - обойма; 2 - тензобалка; 3 - вал; 4 - исследуемый подшипник.

И. А. Фомичев и А. Н. Трофимович при исследовании антифрикционных свойств неметаллических материалов на разработанной ими машине производили измерение силы трения с помощью упругого элемента с наклеенными тензодатчиками. На рис. 32 приведена схема узла трения этой машины. Вал 3, вращаясь, стремится увлечь за собой исследуемый подшипник 4, который закреплен в обойме 1. Обойма 1, свободно вращающаяся в шарикоподшипниках, давит на балку 2, на которую наклеены тензодатчики, соединенные в мостовую схему. Сигналы от датчиков через усилитель поступают на осциллограф, который регистрирует силу трения.

Для исследования износостойкости и антифрикционных свойств пластмасс применяли специальный узел трения. Он может быть установлен в четырехшариковую машину трения. В качестве привода для узла трения может быть использован сверлильный станок. Измерение момента трения осуществлялось при помощи тензометрических датчиков с базой 20 мм и сопротивлением 200 Ом, наклеенных с обеих сторон на динамометрическую балочку, изготовленную из рессорной стали. Соединены датчики были по мостовой схеме. Каждое плечо моста состояло из трех последовательно включенных датчиков. Для установки нуля на регистрирующем приборе между двумя плечами моста и прибором было включено сопротивление 3,5 Ом. Питание датчиков осуществлялось от батарей напряжением 24 В. Показания динамометра регистрировались одноточечным электронным потенциометром ЭПП-09.

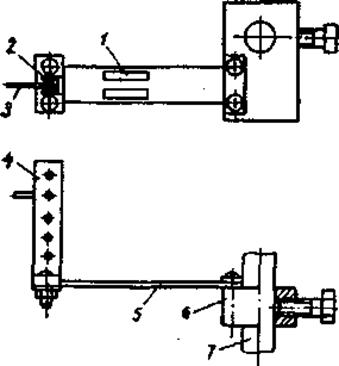

Рисунок 33. Схема тензометрического динамометра: 1 - тензодатчики; 2 - ролики; 3 - капроновая нить; 4 - стойка; 5 - балочка; 6 - муфта; 7 - штатив.

На рис. 33 показана схема тензометрического динамометра, при помощи которого осуществлялась запись момента трения. Усилие, с которым стремится провернуться ведомый образец, передается через капроновую нить 3 на ролик 2. Последний устанавливается на фигурной стойке 4, закрепленной винтами на динамометрической балке 5. Толщина балки равна 0.5, 1 или 3 мм. Балка соединена с муфтой 6, установленной на штативе 7. Переменой толщины балки и положения ролика 2 на стойке можно производить измерение силы трения до 55 кг. При этом погрешность не превышает 2,5%.

Для измерения больших усилий на машинах трения К. Я. Орлов предлагает использовать гидравлическое звено.

Рисунок 34. Схема гидравлического звена для измерения тангенциальных усилий: 1 - цилиндр; 2 -поршни; 3 - тяга; 4 - трубка бурдона; 5 - тензодатчики.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.