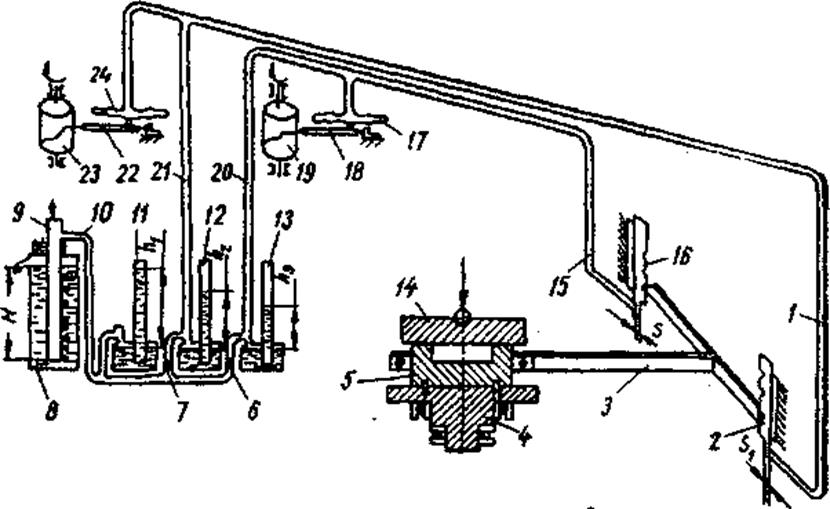

Так же применяется метод пневматического измерения момента трения. Схема устройства для измерения момента трения представлена на рис. 28. Сжатый воздух от компрессора или баллона по трубе 9 поступает в стабилизатор давления 8, при помощи которого независимо от величины подведенного давления устанавливается постоянное давление в трубе 10. Избыточный воздух выходит через открытый нижний конец трубы 9. Воздух постоянного давления поступает в жидкостный манометр 11, где высота столба жидкости показывает величину давления в трубе 10. При прохождении воздуха через входные сопла 7, 6 давление, отмечаемое жидкостными манометрами 12, 13, падает Величина падения давления зависит от зазоров S и Si в динамометрах 2 и 16. Если зазоры отсутствуют, в трубах 21, 20 устанавливается давление воздуха, равное давлению в трубе 10.

Рисунок 28. Принципиальная схема устройства для измерения момента трения: 1, 15, 20, 21 -

воздухопровод; 2,16 -динамометры; 3 - коромысло; 4 - вращающийся столик; 5,14 - образцы; 6,7 - входные сопла; 8 - стабилизатор давления; 9,10 - трубы; 11,12,13 - жидкостные манометры; 17, 24 - гофрированные коробки; 18,22 - перья записывающих механизмов; 19, 23 - барабаны записывающих механизмов.

Таким образом, изменение уровней h2 и h3 жидкости в жидкостных манометрах 12 и 13 служит мерой изменения зазоров S и Si, которые определяются усилиями, приложенными к динамометрам 2 и 16 и возникающими на динамометре 2 при вращении образца 14 по часовой стрелке, а на динамометре 16 - против часовой стрелки.

|

|

|

|

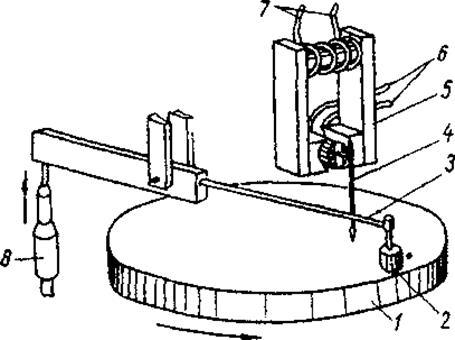

Рисунок 29. Двухнедельный механический динамометр: 1,3- сопло; 2 - упорный винт; 4, 5 - упругие

элементы.

В зависимости от предела измерения момента трения применяют однопредельные или многопредельные пневматические динамометры. Схема двухпредельного пневматического динамометра представлена на рис. 29. При приложении усилия Р деформируется упругий элемент 4 динамометра, изменяя зазор между поверхностью этого элемента и соплом 3. По мере увеличения усилия зазор полностью перекрывается и нагрузка через упорный винт 2 воспринимается упругим элементом 5, который, изгибаясь, изменяет зазор между поверхностью этого элемента и соплом 1. В первом случае воздух подается через сопло 3, во втором - через сопло 1.

1.5.2. Метод определения силы и момента трения при помощи

индуктивных датчиков и проволочных датчиков сопротивления.

Рисунок 30. Прибор Боудена и Лебена для измерения силы трения малой величины: 1 - диск; 2 -образец; 3 - цилиндрическая балка; 4 - рычаг; 5 - электромагнитный датчик; 6, 7 - электропривода; 8

нагружающее устройство.

В настоящее время в большинстве машин для исследования материалов на трение и износ — для определения величины силы и момента трения — применяются датчики, в которых перемещение упругого элемента определяется электрическими методами. На рис 30 приведена схема такого прибора. Величина силы трения в нем регистрируемся электромагнитным датчиком. При вращении диск 1 увлекает образец 2, укрепленный на балочке 3. Движение образца происходит до тех пор, пока реакция изогнутой в горизонтальном направлении балки не уравновесит момент трения. При изгибании балкаа отклоняет рычаг 4, вызывая тем самым поворачивание катушки между двумя полюсными башмаками электромагнитного датчика 5. При этом происходит изменение индуцированного напряжения в катушке, которое через усилитель передается на регистрирующий или записывающий прибор. Питание датчика осуществляется переменным током от генератора.

Применение тензометрических датчиков для определения величины деформации упругого элемента позволяет значительно упростить конструкцию машин трения Проволочные тензодатчики обладают высокой чувствительностью, малой инерционностью, малой погрешностью измерения, компактностью. Они представляют собой проволочную решетку, наклеенную на основу, материалом которой обычно служи i бумага. Тензодатчик наклеивается на упругий элемент и по изменению электросопротивления тензодатчика определяют величину деформации элемента. Проволочная решетка тензодатчика изготавливается из специальных сплавов, обладающих большим коэффициентом тензочувствительности. Наибольшее применение получила константановая проволока.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.