5.5. Ручная дуговая сварка

Ручную дуговую сварку выполняют сварочными электродами, которые подают в дугу и перемещают вдоль заготовки. Для удержания электрода и подвода к нему тока электрод крепится в электрододержателе.

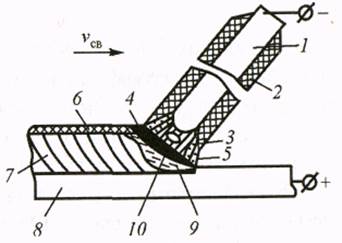

Дуга горит между металлическим стержнем электрода и основным металлом 8 (рис. 120). Стержень электрода 1 плавится и расплавленный металл каплями стекает в сварочную ванну. Вместе со стержнем плавится покрытие 2 электрода, причем плавление покрытия происходит с некоторым отставанием. При плавлении и сгорании покрытия у торца электрода образуется значительное количество газов, создающих защитную атмосферу 5 вокруг дуги. Расплавленное покрытие 3 образует также жидкую шлаковую ванну 4 на поверхности расплавленного металла. Металлическая 9 и шлаковая 4 ванны образуют общую сварочную ванну. По мере движения дуги сварочная ванна затвердевает и

образуется сварочный шов 7. Жидкий шлак по мере остывания образует на поверхности шва твердую шлаковую корку 6.

Рис. 5.11. Схема процесса ручной дуговой сварки

|

Масса расплавленного электродного металла Gрзависит от интенсивности плавление металла может быть определена по следующей зависимости:

.

.

где aр — коэффициент расплавления; Iсв — сварочный ток; t— время горения дуги.

Наличие этой зависимости показывает, что плавление металла электрода происходит преимущественно за счет энергии, выделяемой в электродной области и пропорциональной Iсв. При этом влияние длины и напряжения дуги незначительно. Коэффициент расплавления а зависит от материала электрода и покрытия, рода и полярности тока. Коэффициент расплавления aр обычно находится в пределах 8... 14 г/(А×ч) для разных электродов.

В процессе сварки происходят потери жидкого металла вследствие его окисления кислородом воздуха (угар), а также в результате испарения и разбрызгивания за пределы ванны. Все эти процессы создают так называемые потери на угар и разбрызгивание. Поэтому количество наплавленного металла, идущего на формирование сварного шва, будет меньше, чем количество расплавленного электродного металла.

Масса наплавленного металла (Gн), идущего на формирование сварного шва, может быть определено по формуле

где aн — коэффициент наплавки.

Коэффициент наплавки показывает, какое количество электродного металла переходит в металл шва за 1 ч при токе в 1 А (aн = 6... 11 г/(А×ч) для различных электродов). Потери на угар и разбрызгивание могут быть учтены коэффициентом потерь

, %

, %

Значение коэффициента потерь y изменяется в зависимости от плотности тока в электроде, длины дуги, состава покрытия и способа сварки.

Коэффициент расплавления, как правило, имеет большее значение, чем коэффициент наплавки. Однако в некоторых случаях потери электродного металла компенсируются переходом в шов металла из покрытия за счет восстановления окислов и вследствие перехода части металлических составляющих покрытия в наплавленный металл.

Технология ручной дуговой сварки. Основным параметром режима ручной дуговой сварки является сила сварочного тока (Iсв). Силу тока выбирают в зависимости от диаметра и типа металла электрода.

![]() ,

,

где k = 40...60 для электродов со стержнем из углеродистых и низколегированных сталей; k – 35...40 для электродов со стержнем из высоколегированных сталей. Диаметр электрода выбирают исходя из толщины свариваемого металла.

Напряжение на дуге при ручной дуговой сварке изменяется в сравнительно узких пределах и выбирается на основании рекомендаций паспорта на данную марку электродов.

Ручная дуговая сварка удобна, экономически выгодна, а иногда является единственно возможным способом выполнения при сварке коротких и средних швов произвольной формы, швов в труднодоступных местах, а также швов в любых пространственных положениях. Условно считают швы длиной до 250 мм короткими, длиной 250.. .1000 мм — средними и более 1000 мм — длинными.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.