5.14. Дефекты и методы контроля сварных швов

В процессе образования сварного соединения в металле шва и околошовной зоне могут возникнуть различные дефекты. Появление дефектов в сварных швах может быть обусловлено различными причинами: особенностями металлургических и тепловых процессов, нарушением режима сварки, неправильной подготовкой кромок и т.п.

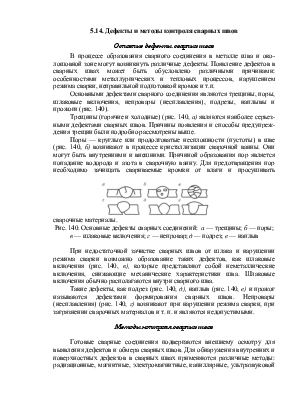

Основными дефектами сварного соединения являются трещины, поры, шлаковые включения, непровары (несплавления), подрезы, наплывы и прожоги (рис. 140).

Трещины (горячие и холодные) (рис. 140, а) являются наиболее серьезными дефектами сварных швов. Причины появления и способы предупреждения трещин были подробно рассмотрены выше.

|

Рис. 140. Основные дефекты сварных соединений: а — трещины; б — поры; в — шлаковые включения; г — непровар; д — подрез; е — наплыв

При недостаточной зачистке сварных швов от шлака и нарушении режима сварки возможно образование таких дефектов, как шлаковые включения (рис. 140, в), которые представляют собой неметаллические включения, снижающие механические характеристики шва. Шлаковые включения обычно располагаются внутри сварного шва.

Такие дефекты, как подрез (рис. 140, д), наплыв (рис. 140, е) и прожог называются дефектами формирования сварных швов. Непровары (несплавления) (рис. 140, г) возникают при нарушении режима сварки, при загрязнении сварочных материалов и т. п. и являются недопустимыми.

Методы контроля сварных швов

Готовые сварные соединения подвергаются внешнему осмотру для выявления дефектов и обмера сварных швов. Для обнаружения внутренних и поверхностных дефектов в сварных швах применяются различные методы: радиационные, магнитные, электромагнитные, капиллярные, ультразвуковой контроль и др. Кроме того, сварные швы емкостей испытывают на плотность различными методами, путем гидравлического и пневматического нагружения, керосином и с помощью течеискателей.

При гидравлическом испытании емкости подвергаются избыточному давлению жидкостью, превышающему в 1,5.. .2 раза рабочее давление. После выдержки швы осматривают с целью обнаружения капель, течи и т.п.

При пневматическом испытании в сосуды нагнетают сжатый воздух под избыточным давлением. Затем соединение смачивают мыльным раствором или опускают в воду. Наличие неплотности в швах определяют по мыльным пузырькам или пузырькам воздуха. При испытании с помощью течеискателей внутри сосуда создают вакуум, а снаружи швы обдувают смесью воздуха с гелием. При наличии неплотностей гелий проникает в сосуд, отткуда попадает в течеискатель с аппаратурой для его обнаружения. Количество уловленного гелия определяет уровень дефектности швов.

При испытании керосином швы с одной стороны смазывают меловым раствором, с другой — керосином. При наличии неплотности на поверхности шва, окрашенной мелом, появляются желтые пятна от керосина. Метод основан на высокой проникающей способности керосина и позволяет обнаружить несплошности в несколько микрометров.

При магнитном контроле сварные соединения намагничиваются и дефектные участки определяются посредством обнаружения полей магнитного рассеяния на этих участках. Изделие предварительно намагничивается и потоки рассеяния обнаруживаются магнитопорошковым и магнитографическим методами. При магнитопорошковом методе на поверхность соединения наносят порошок железной окалины. Дефекты определяются по скоплению порошка в отдельных участках шва. При магнитографическом методе на шов накладывается ферромагнитная лента, на которой фиксируется магнитное изображение шва.

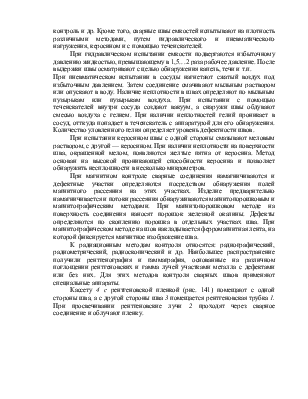

К радиационным методам контроля относятся: радиографический, радиометрический, радиоскопический и др. Наибольшее распространение получили рентгенография и гаммаграфия, основанные на различном поглощении рентгеновских и гамма лучей участками металла с дефектами или без них. Для этих методов контроля сварных швов применяют специальные аппараты.

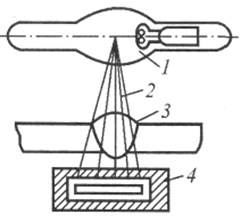

Кассету 4 с рентгеновской пленкой (рис. 141) помещают с одной стороны шва, а с другой стороны шва 3 помещается рентгеновская трубка 1. При просвечивании рентгеновские лучи 2 проходят через сварное соединение и облучают пленку.

Рис. 141. Схема просвечивания сварных швов

|

После проявления пленки участки повышенного затемнения соответствуют дефектным участкам в сварном соединении. Техника просвечивания сварных соединений гамма-лучами подобна технике рентгеновского просвечивания. Источником излучения служат радиоактивные изотопы: иридий-192, кобальт-60, тулий-170 и др. Ампула с радиоактивным изотопом помещается в свинцовый контейнер. Аппаратура для гамма-контроля более портативна, чем рентгеновская аппаратура, и ее можно применять в любых условиях.

|

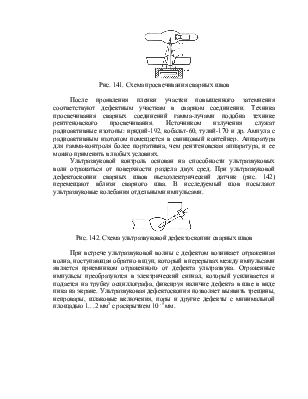

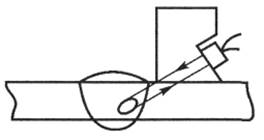

Рис. 142. Схема ультразвуковой дефектоскопии сварных швов

При встрече ультразвуковой волны с дефектом возникает отраженная волна, поступающая обратно в щуп, который в перерывах между импульсами является приемником отраженного от дефекта ультразвука. Отраженные импульсы преобразуются в электрический сигнал, который усиливается и подается на трубку осциллографа, фиксируя наличие дефекта в шве в виде пика на экране. Ультразвуковая дефектоскопия позволяет выявить трещины, непровары, шлаковые включения, поры и другие дефекты с минимальной площадью 1.. .2 мм2 с раскрытием 10 -5 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.