ВВЕДЕНИЕ

Вопросы автоматизации сложных технологических процессов имеют огромное значение перед разработчиками современных промышленных производств. Современные системы автоматического управления технологическими процессами разрабатываются не только с учетом максимального исключения человеческого фактора, но и позволяющие существенно снизить вероятность техногенных аварий, обезопасить персонал, снизить эксплуатационные расходы, обеспечить стабильно высокое качество работы и конкурентоспособность выпускаемой продукции. То есть системы управления промышленными объектами осуществляют функции измерения, контроля и регулирования основных технологических параметров, характеризующих состояние технологического процесса. Чтобы технологический процесс проходил с минимальными потерями необходимо точно осуществлять данные функции. Поэтому все системы автоматического регулирования и контроля подвергаются постоянному усовершенствованию и модернизации.

В данной работе мы проведем анализ элементов системы автоматического регулирования ректификационной колонны, которые находят широкое применение в химической промышленности для разделения двух- и многокомпонентных смесей.

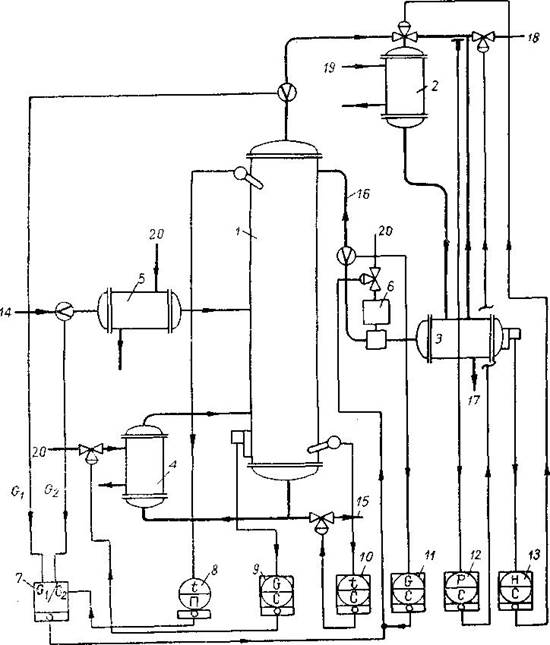

На рисунке 1 представлена схема системы автоматического связанного и многоимпульсного регулирования ректификационной колонны.

Процесс разделения в ректификационной колонне основан на многократном чередовании испарения жидкости с многократной конденсацией пара.

Исходная смесь, нагретая в подогревателе 5 до температуры кипения, поступает в среднюю часть ректификационной колонны 1, откуда стекает по тарелкам или насадке вниз, навстречу восходящим потокам пара. Пары продуктов, поднимаясь по колонне, барботируют через жидкость, находящуюся на тарелках (или соприкасаются с жидкостью, стекающей по насадке), и обогащаются низкокипящим, легколетучим компонентом смеси. По выходе из верхней части колонны пары поступают в дефлегматор 2. Здесь часть паров конденсируется и

возвращается в колонну, где стекает в виде флегмы сверху вниз.

Другая часть паров идет в холодильник для превращения в дистиллат - готовый продукт.

Рисунок 1 - Система автоматического связанного и многоимпульсного

регулирования ректификационной колонны:

1- ректификационная колонна; 2 - дефлегматор; 3 - емкость для флегмы; 4-

кипятильник; 5 - подогреватель исходной смеси; 6 - насос с паровым приво-

дом; 7- измерительный прибор (импульсы - температура и соотношение рас-

хода исходной смеси и паров низкокипящего компонента); 8 - прибор для

измерения температуры верха колонны; 9 - регулятор уровня, воздействую-

щий на подачу пара в кипятильник; 10 - регулятор температуры, воздейст-

вующий на выход продукта; 11- регулятор подачи флегмы на орошение (им-

пульсы - результирующий импульс прибора 7 и количество флегмы); 12-

регулятор давления; 13 - регулятор уровня; 14,15,16,17 - трубопроводы ис-

ходной смеси, кубового продукта, флегмы и дистиллата соответственно; 18-

газопровод; 19 - водопровод; 20 - паропровод.

В нижнюю часть колонны стекает жидкость, состоящая почти целиком из труднолетучего компонента. Часть ее, так называемый кубовый остаток, непрерывно отводится в сборник, а остальная часть испаряется за счет тепла пара, подводимого в кипятильник 4. Таким образом, из исходной смеси выделились два компонента: легколетучий - в виде дистиллата и труднолетучий (высококипящий) - в виде кубового остатка.

Основные задачи автоматизации процесса ректификации заключаются в обеспечении заданной точности разделения смеси жидкостей и максимальной интенсивности и экономичности процесса.

Ректификационная колонна является сложным объектом с взаимосвязанными величинами и запаздыванием, вызванным медленным массо - и теплообменом.

Основными источниками возмущений в процессе ректификации являются изменения: расхода, состава и температуры исходной смеси; скорости паров, температуры и давления в колонне.

Режимом ректификации можно управлять выбором места ввода исходной смеси, а также воздействием на изменения: расхода и температуры исходной смеси; величины отбора дистиллата и подачи флегмы на орошение; интенсивности парообразования в кипятильнике.

Основная идея связанного и многоимпульсного регулирования ректификационной колонны заключается в стабилизации процесса путем регулирования косвенных параметров качества исходного и конечного продуктов (температура, давление, расход, уровень).

Системы регулирования отдельных параметров по этой схеме связаны между собой косвенно через процесс, поскольку при работе одного регулятора, управляющего каким-либо параметром, другие параметры также изменяются. Применением значительного количества стабилизирующих регуляторов основные возмущения и влияние параметров друг на друга почти полностью устраняются, и этим достигается нормальная работа колонны.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.