Содержание

Задание ……………………………………………………………………………...3

1 Описание устройства активного контроля ……………………………………..3

2 Принцип работы устройства активного контроля ……………………………..5

3 Расчет настроечного размера ……………………………………………………6

Заключение …………………………………………………………………………8

Литература ………………………………………………………………………….9

Задание

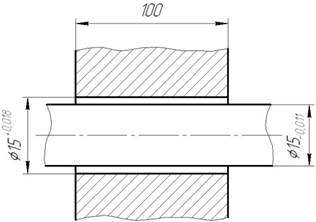

Разработать устройство активного контроля для контроля в процессе шлифования наружного диаметра Ø20 k6 мм детали «червяк».

1 Описание устройства активного контроля

Применение активного контроля позволяет повысить производительность труда, улучшить качество обработки, вести одновременное обслуживание нескольких станков, получать высокую точность деталей, использовать на этих работах операторов относительно невысокой квалификации.

Активному контролю могут подвергаться линейные и угловые размеры деталей, формы поверхностей деталей, взаимное расположение линий и поверхностей в пространстве, параметры шероховатости поверхностей и т. п. Активный контроль является одним из наиболее прогрессивных методов контроля.

Наибольшее распространение средства активного контроля получили на станках шлифовальной группы, где необходимо обеспечить высокую точность обработки при относительно низкой размерной стойкости инструмента (шлифовальных кругов).

В зависимости от способа воздействия на исполнительные органы станка известны устройства активного контроля четырех типов:

- управляющих автотолераторов, характеризуемых тем, что размер обрабатываемой поверхности непрерывно измеряется прямым или косвенным методом и получаемая информация используется для автоматического изменения характера процесса обработки при достижении действительным контролируемым параметром предписанного значения;

- приборов активного контроля после обработки, называемых автоподналадчиками, с помощью которых осуществляется поднастройка технологического оборудования или регулирование положения режущего инструмента относительно обрабатываемой поверхности заготовки по результатам измерения деталей, сходящих с технологического оборудования. Применяются в тех случаях, когда невозможно измерить контролируемый размер в зоне обработки;

- автоматических защитных устройств, предотвращающих попадание в рабочую зону заготовок, параметры которых выходят за предписанные значения;

- автоблокировщиков, прекращающих процесс обработки при выходе контролируемых параметров обрабатываемых заготовок за предписанные значения или при возникновении других недопустимых критических ситуаций.

Следовательно, выбираем вид устройства активного контроля – управляющий автотолератор.

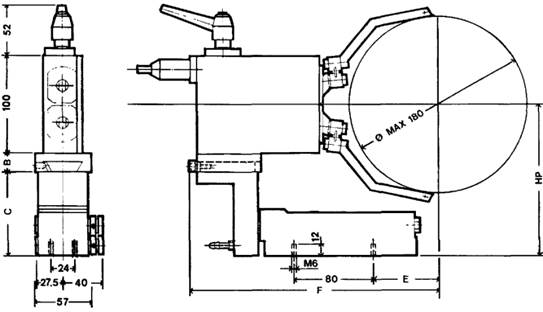

Используется измерительная головка повышенной гибкости МАРПОСС МИКРОМАР 5, которая обеспечивает посредством соответствующих щупов контроль диаметров наружных и внутренних сплошных или прерывистых поверхностей в диапазоне от 5 до 180 мм

Рисунок 1 – измерительная головка МАРПОСС МИКРОМАР 5

Измерительную головку устанавливают на столе шлифовального станка. Для автоматического подвода скобы в положение измерения и возврата в исходное положение при установке исходной заготовки и снятии обработанной заготовки (детали) используют гидравлический цилиндр, включенный в гидравлическую систему станка. Для крепления головки к гидроцилиндру предусмотрена направляющая типа “ласточкин хвост”. Перемещение измерительной головки осуществляется по двум параллельным направляющим Ø15 мм.

2 Принцип работы устройства активного контроля

Принцип работы основан на измерении размера в процессе шлифования.

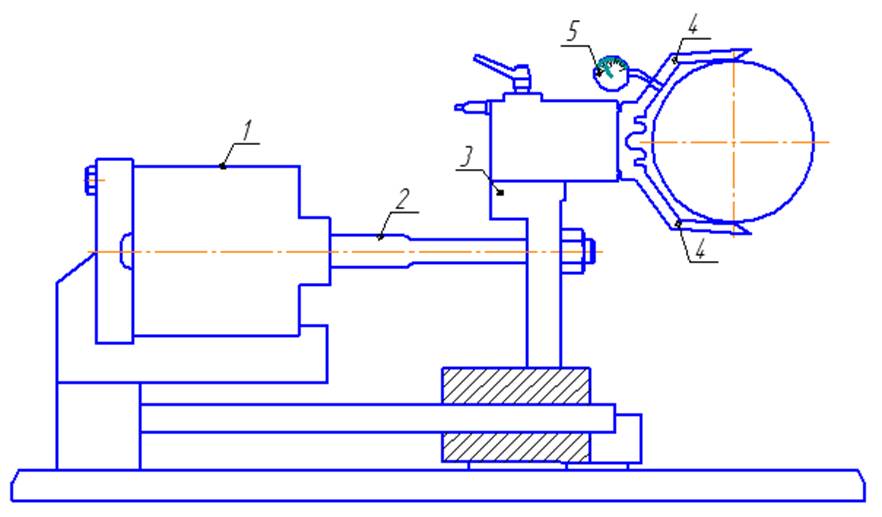

На первой фазе автоматического цикла осуществляется ускоренный подвод измерительной головки 3 к обрабатываемой детали. При окончании подвода происходит реверсирование потоков масла и правая полость гидроцилиндра 1 сообщается с напорной магистральной, а левая со сливной. Благодаря этому гидроцилиндр 1 при помощи штока 2, который соединен с измерительной головкой (скобой) 3 подает измерительную головку в зону активного контроля. Измерительная головка 3 при помощи соответствующих щупов 4 осуществляет контроль наружного диаметра поверхности 20 мм.

При достижении заданного значения диаметра обрабатываемой детали подается сигнал в устройство управления станка для выработки команды на прекращение обработки. При этом информация о размере выдается на показывающий прибор 5. После этого команда на отвод измерительной скобы 3 в исходное положение формируется управляющей системой прибора активного контроля. На этой завершающей фазе автоматического цикла элементы гидросистемы станка открывают доступ потока масла из напорной магистрали в левую полость гидроцилиндра 1, обеспечивая слив масла в бак из противоположной полости. В результате этого измерительная головка 3 по параллельным направляющим отводится в исходное положение. Цикл обработки завершается. Деталь готова.

Рисунок 2 – Устройство активного контроля

3 Расчет настроечного размера

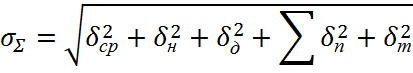

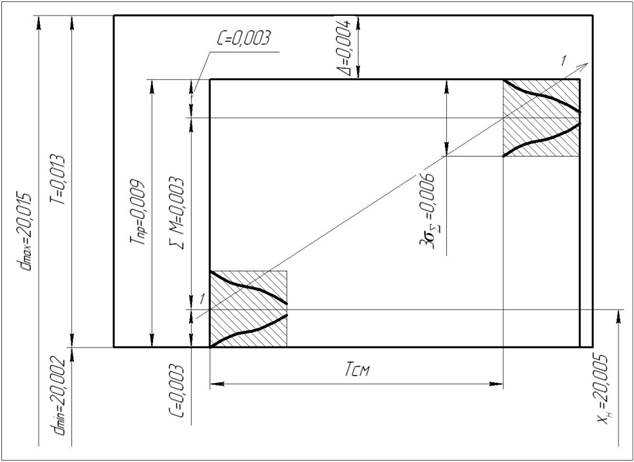

Значение настроечного размера при обработке наружной поверхности и при действии погрешностей, вызывающих увеличение размеров деталей в партии определяют по формуле:

хн = dmin + C ± 1,5σΣ [2, стр.85], dmin = 20,002 мм

Величина σΣ может быть определена [2, стр.85]:

где δср – погрешность (нестабильность) срабатывания окончательной команды, для 1-го класса точности δср = 0,0005мм [2, стр.85, табл. 10];

δн – погрешность настройки, для 1-го класса точности δн = ±0,0005мм [2, стр.85, таб.10];

δд – случайная составляющая динамической погрешности устройства активного контроля.

Определяется по формуле:

δд=∆υ·t0, где ∆υ =4 мкм/с, t0 =0,5 с [2, стр.85]

δд=4·0,5=2 мкм=0,002 (мм/с);

δп – погрешность, связанная с нестабильностью положения измерительных наконечников на контролируемой поверхности.

Определим максимальный и минимальный зазоры:

Максимальный

зазор:

Максимальный

зазор:

![]()

Минимальный зазор:

![]()

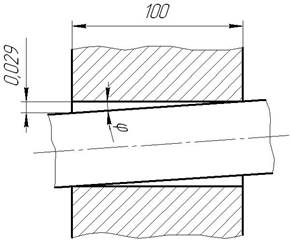

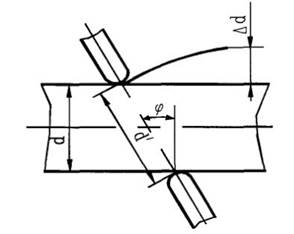

Определим угол φ:

![]()

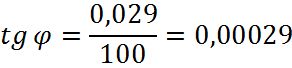

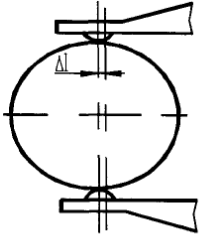

При измерениях с применением одно- и двухконтактных скоб могут возникать погрешности δп, связанные с нестабильностью положения измерительных наконечников на контролируемой поверхности.

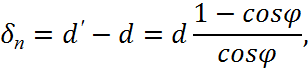

При смещении сферического измерительного наконечника относительно контролируемого диаметра возникает погрешность δпс.:

![]() ;

; ![]()

где r - радиус контролируемой поверхности, мм.

![]()

При наклоне плоскости измерительных наконечников возникает погрешность, определяемая соотношением:

d – контролируемый диаметр заготовки, мм [2, стр.86].

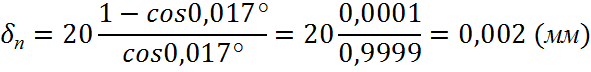

![]()

![]()

![]()

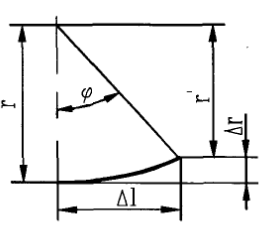

Рисунок 3– Схема настроечного размера

Заключение

На основе полученных знаний о непрерывном измерении заданного размера в процессе обработки (круглое наружное шлифование) было разработано устройство активного контроля к круглошлифовальному станку.

Литература

1. Активный контроль в машиностроении: Справочник/ Под ред. Е.И. Педя. –

2-е изд., перераб. И доп. – М.: Машиностроение, 1978, - 352 с ., ил.

2. Веткасов Н.И. Курсовое проектирование по автоматизации производственных процессов в машиностроении: Учебное пособие/ Под редакцией Л.В. Худобина. Ульяновск: УлГТУ, 1998. – 144 с.; ил.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.