5 Расчет шпоночных соединений

Материал, применяемый для шпонок – Сталь 45, [σсм] = 120 МПа.

Расчет шлицевых соединений произведен при помощи программы «APM Joint», программного модуля «APM Wine Machine». Пример расчета приведен в приложении Ж.

Результаты всех вычислений сводим в таблицу 5:

Таблица 5

|

Вал |

T, Нм |

Диаметр вала, мм |

Расчетные размеры шпонки |

Принятые размеры шпонки |

|||

|

III |

340 |

40 |

12×8×20 |

12×8×20 |

|||

|

III |

669 |

50 |

14×9×27 |

14×9×27 |

|||

|

VI |

1318 |

80 |

22×14×24 |

22×14×24 |

|||

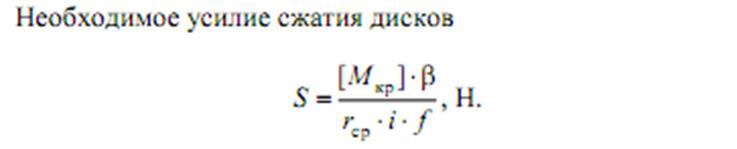

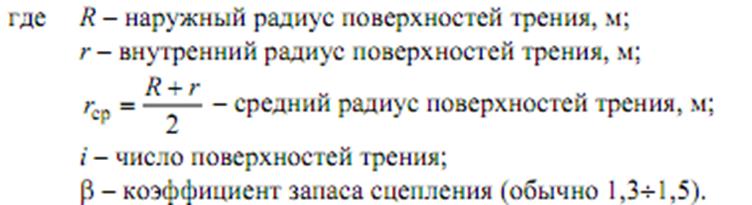

6 Расчет фрикционной муфты

В начальный период касания полумуфт происходит относительное проскальзывание их рабочих поверхностей (смазанных или сухих), и тем самым обеспечивается плавность включения муфты. При установившемся движении проскальзывание не происходит, а при перегрузке муфта пробуксовывает, что предохраняет машину от поломок.

Фрикционные муфты должны обладать надежностью сцепления, высокой износостойкостью и теплостойкостью контактирующих поверхностей. Материал трущихся деталей (накладок) выбирается в зависимости от среднего контактного напряжения (давления):

,

где [7]

,

где [7]

Fa – осевая сила;

-

средний диаметр рабочей части дисков.

-

средний диаметр рабочей части дисков.

Средняя окружная скорость

,

,

![]() -

частота вращение муфты (об/мин);

-

частота вращение муфты (об/мин);

Т = Мс = 111 (Н*м) – вращающий момент;

![]() =

1,3…1,5 – коэффициент запаса сцепления табл.35 [7];

=

1,3…1,5 – коэффициент запаса сцепления табл.35 [7];

Dср – средний диаметр контакта;

f = 0,2 – коэффициент трения (фрикционной пары сталь по стали) табл.34 [7];

Число поверхностей трения [7]:

Полученное значение z округляют до целого числа.

![]() = 0,91 - коэффициент, учитывающий влияние

числа пластин в муфте на передаваемый ею момент берется из табл.38.

= 0,91 - коэффициент, учитывающий влияние

числа пластин в муфте на передаваемый ею момент берется из табл.38.

![]() =

1 - поправочный коэффициент, учитывающий чистату включение муфты при малых

моментов [7].

=

1 - поправочный коэффициент, учитывающий чистату включение муфты при малых

моментов [7].

![]() =1,19

- коэффициент, учитывающий влияние скорости берется из табл.36.

=1,19

- коэффициент, учитывающий влияние скорости берется из табл.36.

Коэффициент пределам отношения ширины к среднему диаметру

;

;

А = π* b2 =3,14*40 2= 0,013 (м2) – площадь поверхности трения;

b – ширина поверхности трения;

;

;

Допускаемый крутящий момент на муфте из условия трения [7]:

,

,

[7]

[7]

;

;

(Па)

(Па)

Многодисковые фрикционные муфты имеют небольшие габариты и не требуют большого усилия для их включения.

Материал фрикционной пары принимаем - сталь по стали.

Число пластин в полумуфтах определяется [7]:

Расчет для зубчатых передач обратного хода шпинделя можем провести при помощи программы «Компаса – Shaft 2D, в частности Компаса-Gears 5.5.02». Пример расчета приведен в приложении Б.

Результаты всех вычислений сводим в таблицу 6:

|

Передача |

m, мм |

aw, мм |

Z |

dw, мм |

da, мм |

bw, мм |

[σ]h ,МПa |

[σ]f ,МПа |

σh ,МПа |

σf ,МПа |

Материал |

|

za-zb |

2 |

90 |

53 |

106 |

110 |

20 |

1785 |

1058 |

711,5 |

130,6 |

45 |

|

37 |

74 |

78 |

|||||||||

|

zc-zd |

53 |

106 |

110 |

20 |

839,9 |

198,3 |

|||||

|

37 |

74 |

78 |

Таблицу 6

7 Смазывание. Выбор смазки

Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания в передачах, задиров поверхностей, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей. Для смазывания широко используется циркуляционную смазку. Циркуляционное смазывание применяется при окружной скорости зубчатых колес больше 12,5 м/с. Выбор смазочного материала основан на опыте эксплуатации машин.

Циркуляционная смазка применяется в первую очередь, для шпиндельных узлов, работающих при напряженных режимах. С ее помощью можно обеспечить необходимый по условию теплоотвода расход смазки через подшипник. Циркуляционная система смазки включает в себя систему охлаждения смазки, которое может происходить естественным путем или с помощью установки для искусственного охлаждения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.