(5)

(5)

В любом другом положении резца (на расстоянии z от левого торца вала) прогиб можно определить следующим образом:

(6)

(6)

Усилия резания Ру для заданных условий обработки определяются по эмпирической формуле:

![]() (7)

(7)

где Ср - постоянная;

t – глубина резания, мм;

S – подача, мм/об;

V – скорость резания, м/мин;

Кр – поправочный коэффициент, учитывающий влияние геометрических параметров инструмента.

Для инструментов из твердого сплава:

![]() (8)

(8)

Постоянная Ср показатели степени x, y, n приведены в таблице 1, численные значения коэффициентов приведены в таблице 2.

Таблица 1 – Значения коэффициента Ср показателей степени в формуле силы резания Рy при наружном продольном точении конструкционной стали (σв = 750 МПа) резцами из твердого сплава.

|

Ср |

x |

y |

n |

|

243 |

0,9 |

0,6 |

-0,3 |

Таблица 2 – Поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента из твердого сплава на силу Рy при обработке стали.

|

Параметры |

Поправочные коэффициенты |

||

|

Наименование |

Величина |

Обозначение |

Величина |

|

Главный угол в плане φо |

30 45 60 90 |

Kφp |

1,30 1,00 0,77 0,50 |

|

Передний угол γо |

-15 0 10 |

Kγp |

2,0 1,4 1,0 |

|

Угол наклона главной режущей кромки λо |

-5 0 5 15 |

Kλp |

0,75 1,00 1,25 1,70 |

2. ХАРКТЕРИСТИКА ОБОРУДОВАНИЯ И ИНСТРУМЕНТОВ, ПРИМЕНЯЕМЫХ ПРИ ПРОВЕДЕНИИ ЛАБОРАТОРНОЙ РАБОТЫ.

Работа выполняется на токарно-винторезном станке 1K62. Материал обрабатываемой детали – конструкционная сталь 45, материал режущей части инструмента – твердый сплав Т15К6. Измерительные инструменты: микрометр, штангенциркуль, линейка, угломер.

3. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ.

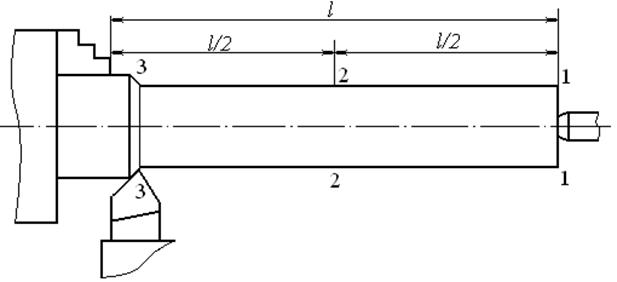

3.1. Определение погрешности обработки детали при установке по схеме, представленной на рисунке 2.

1. Измерить диаметр заготовки dзаг.

2. Установить и закрепить заготовку на токарном станке по схеме, представленной на рисунке 2.

3. Выбрать режимы резания t, S, V и обточить заготовку по всей длине.

4. Измерить диаметры

детали в сечениях 1-1, 2-2, 3-3. При разности диаметров в сечениях 1-1, 2-2,

3-3 определить фактическую величину прогиба:  ,

,

|

|

|

Рисунок 2 – Обработка валика консольно закрепленного в трехкулачковом патроне |

5. Рассчитать усилие резания по формуле (7).

6. Рассчитать прогиб по формулам (3), (4) для сечений 1-1, 2-2. Сравнить фактическую и расчетную величины прогиба.

7. Измерить диаметр вала в одиннадцати сечениях через каждую 0,1 его длины –(z1=0,1l, z2=0,2l, z3=0,3l и т.д.).

8. По данным измерений построить график f=g(z).

3.2. Определение погрешности обработки детали при установке по схеме, представленной на рисунке 3.

Порядок выполнения работы по данной схеме тот же, прогиб вала определяется по формулам (5), (6).

4. СОДЕРЖАНИЕ ОТЧЕТА

1. Название работы.

2. Содержание задания.

3. Эскизы установки заготовки.

4. Режимы обработки.

5. Расчеты усилия резания и теоретического прогиба вала.

6. Результаты измерений диаметра детали в различных сечениях и экспериментальное определение прогиба.

7. Сравнение результатов расчетного и экспериментального определения прогиба.

Рисунок 3 – Обработка валика в трехкулачковом патроне с поджатием задним центром

5. КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что называется жесткостью, податливостью технологической системы?

2. Каковы причины возможных несовпадений расчетных и фактических отжатий?

3. Как влияет жесткость на точность обработки?

4. Какова связь между жесткостью и производительностью технологической системы?

5. Каким образом можно уменьшить податливость технологической системы?

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.