Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Бийский технологический институт (филиал)

Алтайского государственного технического университета

им. И.И. Ползунова

Кафедра МРСиИ

Комплексное квалификационное задание

по технологии машиностроения

Выполнил: студ. гр.ТМ-81

Рубцов С.О.

Проверил: Боткин И.В.

Бийск 2012

Оглавление:

1. Анализ чертежа детали и качественная оценка ее технологичности. 3

2. Выбор исходной заготовки. 5

3. Выбор технологических баз и схем установки заготовки. 5

4. Определение методов и маршрутов обработки отдельных поверхностей и комплектов поверхностей, которые следует обработать с одного установа. Выбор оборудования. 6

5 Расчет припусков. 9

6. Подбор режущего инструмента. 11

7. Назначение режимов резания. 16

8. Эскизы технологических наладок на каждую операцию.. 23

9. Расчет предельного калибра. 32

Список используемой литературы: 34

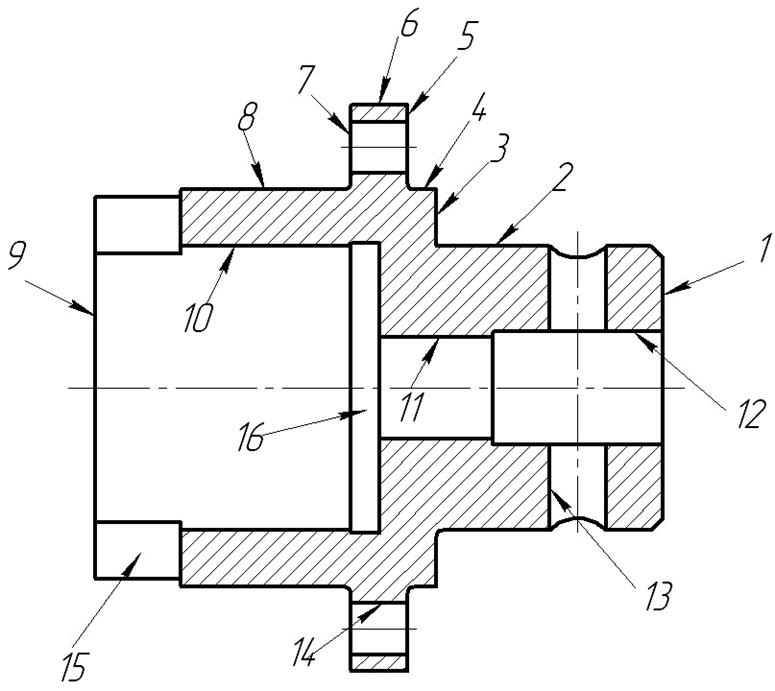

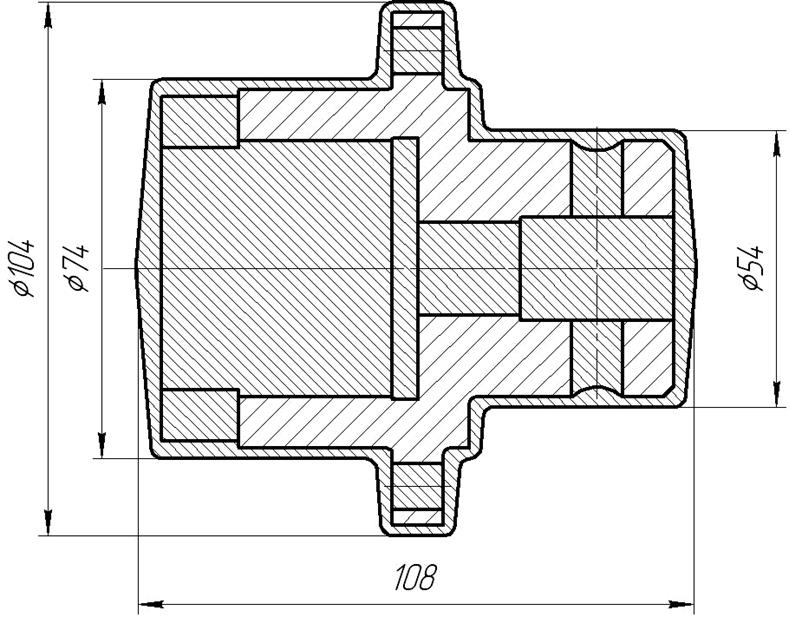

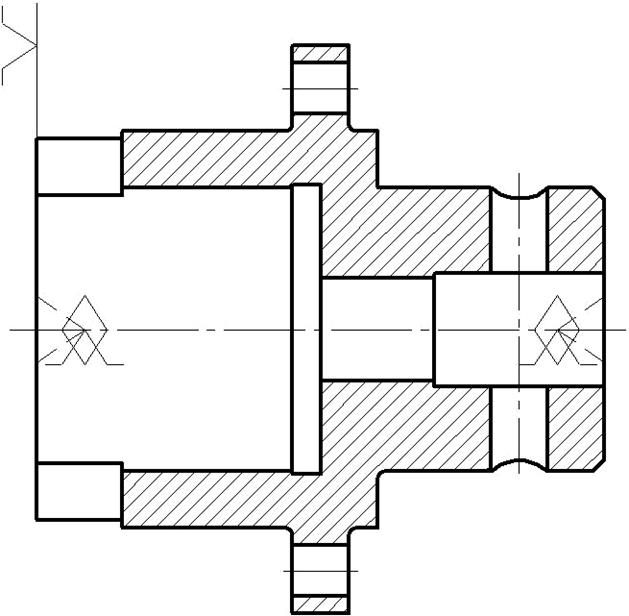

Поверхность 1: наружная торцевая поверхность с диаметральным размером Æ50 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=6,3 мкм.

Поверхность 2: наружная цилиндрическая поверхность с диаметральным размером Æ50 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=6,3 мкм.

Поверхность 3: наружная торцевая поверхность с диаметральным размером Æ70 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=6,3 мкм.

Поверхность 4: наружная цилиндрическая поверхность с диаметральным размером Æ70 мм., выполнена по 9 квалитету с шероховатостью поверхности Ra=1,6 мкм.

Поверхность 5: наружная торцевая поверхность с диаметральным размером Æ100 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=0,8 мкм.

Поверхность 6: наружная цилиндрическая поверхность с диаметральным размером Æ100 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=6,3 мкм.

Поверхность 7: наружная торцевая поверхность с диаметральным размером Æ100 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=0,8 мкм.

Поверхность 8: наружная цилиндрическая поверхность с диаметральным размером Æ70 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=0,8 мкм. Отклонение от перпендикулярности поверхности 8 относительно поверхности В (7) равен 0,02 мм. Отклонение от соосности поверхности 8 относительно оси базового отверстия Æ18Н7 (С) В (11) равен 0,09 мм.

Поверхность 9: наружная торцевая поверхность с диаметральным размером Æ70 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=6,3 мкм.

Поверхность 10: внутренняя цилиндрическая поверхность с диаметральным размером Æ50 мм., выполнена по 8 квалитету с шероховатостью поверхности Ra=0,8 мкм. Отклонение от соосности поверхности 10 относительно оси базового отверстия Æ18Н7 (С) В (11) равен 0,09 мм

Поверхность 11: внутренняя цилиндрическая поверхность с диаметральным размером Æ18 мм., выполнена по 7 квалитету с шероховатостью поверхности Ra=0,8 мкм.

Поверхность 12: прямоугольный паз с шириной 20 мм. и глубиной 30 мм. выполнен по 9 квалитету с шероховатостью поверхности Ra=1,6 мкм.

Поверхность 13: внутренняя цилиндрическая поверхность (сквозное отверстие) с диаметральным размером Æ10 мм., выполнена по 8 квалитету с шероховатостью поверхности Ra=0,8 мкм.

Поверхность 14: внутренняя цилиндрическая поверхность (сквозное отверстие) с диаметральным размером Æ9 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=6,3 мкм. Смещение осей отверстия от номинального расположения не более 0,08 мм. База отверстие С (11) (допуск зависимый).

Поверхность 15: прямоугольный паз с шириной 15 мм. и глубиной 15 мм. выполнен по 14 квалитету с шероховатостью поверхности Ra=6,3 мкм.

Поверхность 16: внутренняя цилиндрическая поверхность с диаметральным размером Æ51 мм., выполнена по 14 квалитету с шероховатостью поверхности Ra=6,3 мкм.

Деталь является технологичной так как она имеет рациональную форму с легко доступными для обработки поверхностями.

В качестве исходной заготовки выбираем поковку полученную штамповкой в закрытых штампах (безоблойная) так как деталь имеет форму тела вращения.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.