Министерство образования Российской Федерации

Бийский технологический институт (филиал)

Государственного образовательного учреждения высшего профессионального образования

«Алтайский государственный технический университет им. И.И. Ползунова»

(БТИ АлтГТУ)

Кафедра МРСиИ

Отчет по конструкторско-технологической практике

Выполнил ст. гр. ТМ – 11: Мелёхин В.В.

Принял: Шатохин А. Ф.

|

Содержание.

1. Описание служебного назначения детали. 3

2. Анализ технологичности конструкции детали. 3

3. Описание технологического процесса. 4

4. Анализ режимов резания и технического нормирования операций. 7

5. Предложения по совершенствованию действующего технологического процесса. 15

6. Приложения. 16

Деталь “Втулка” является наиболее важной в конструкции изделия – “Ороситель эвольвентный ОЭ – 16”, используемого в дренчерных установках автоматического пожаротушения. Деталь играет основную роль в рассеянии воды или воздушно-механической пены.

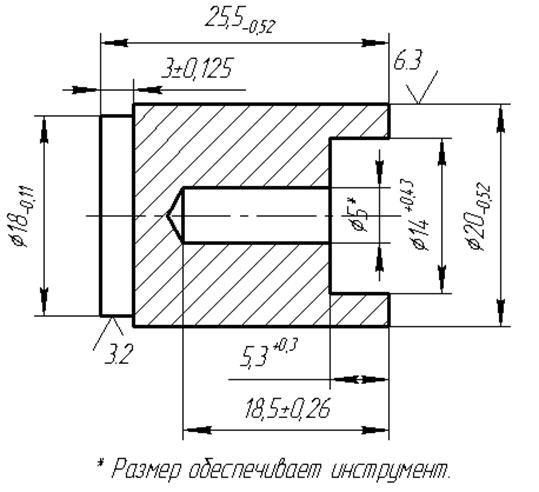

Анализ чертежа показывает, что наиболее высокие требования по точности и качеству предъявляются к поверхностям цилиндрической поверхности Ø18h11(– 0,11), шероховатость Ra = = 3,2 мкм. Размеры, предельные отклонения которых на чертеже не указаны, выполняются по 14-му квалитету.

Погрешности формы техническими условиями чертежа не оговорены, следовательно, максимальная погрешность формы любого элемента детали не должна превышать соответствующего поля допуска на размер.

Качество поверхностного слоя регламентировано твердостью поверхностей детали НВ 163 ед. и шероховатостью основных поверхностей по среднему арифметическому отклонению профиля в диапазоне от 3,2 до 6,3 мкм.

Конструкция детали в основном отработана на технологичность, обладает достаточной жесткостью, обеспечивает свободный доступ инструмента к обрабатываемым поверхностям, что позволяет при обработке использовать производительные режимы резания. Заданные чертежом точность размеров поверхностей, их относительного расположения и параметры качества поверхностных слоев могут быть достаточно экономично обеспечены традиционными методами обработки.

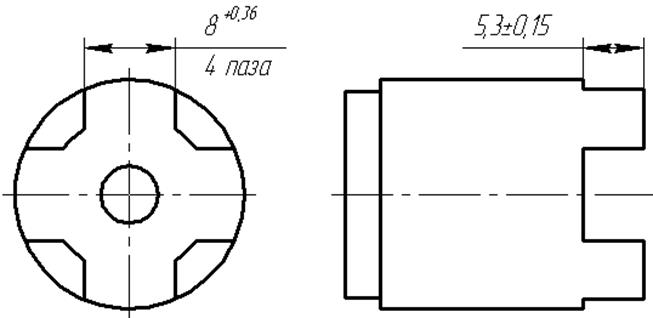

Вместе с тем не технологично получение пазов, так как требует обработки малопроизводительным методом – фрезерованием.

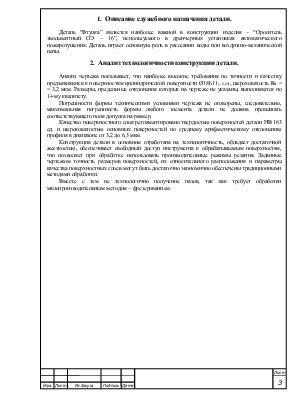

005 Токарная.

Токарно-винторезный 16К20.

1. Установить заготовку в патроне и закрепить.

Заготовка: Круг

Патрон D250 7100–0009 ГОСТ 2675–80.

2. Подрезать торец начисто.

Резец 25 х 16 2102–0005 Т15К6 ГОСТ 18877–73.

3. Точить диаметр 20 (– 0,52) мм на длине 30 (± 0,65) мм.

Резец 25 х 16 2102–0005 Т15К6 ГОСТ 18877–73.

4. Притупить острую кромку фаской 0,2 х 45˚.

Резец 25 х 16 2102–0005 Т15К6 ГОСТ 18877–73.

5. Центровать отверстие диаметром 3,15 мм.

Оправка 6039–0013 ГОСТ 2682–86,

Патрон d3–16 16–18 ГОСТ 8522–79,

Сверло 2317–0106 ГОСТ 14952-75,

Втулка 6100–0146 ГОСТ 13598–85.

6. Сверлить отверстие диаметром 5 (+0,3)мм на глубину 18,5 (±0,26) мм.

Сверло D5 2300–6173 ГОСТ 10902–77.

7. Рассверлить отверстие диаметром 14 мм на глубину 2 мм.

Сверло D14 2300–0226 ГОСТ 10902-77.

8. Расточить отверстие до диаметра 14 (+0,43) мм на глубину 5,3 (+0,3) мм.

Резец 20 х 16 2141–0202 Т15К6 ГОСТ 18883–73.

9. Притупить острую кромку фаской 0,2 х 45˚.

Резец 25 х 16 2102–0005 Т15К6 ГОСТ 18877–73.

10. Отрезать деталь в размер 26 (–0,52) мм.

Резец 25 х 16 2130–0005 Т15К6 ГОСТ 18884–73.

11. Переустановить деталь.

12. Подрезать торец в размер 25,5 (–0,52) мм.

Резец 25 х 16 2112–0013 Т15К6 ГОСТ 18880–73.

13. Точить поверхность до диаметра 18 (–0,11) мм на длине 3 (±0,125) мм.

Резец 25 х 16 2112–0013 Т15К6 ГОСТ 18880–73.

14. Уложить детали в тару.

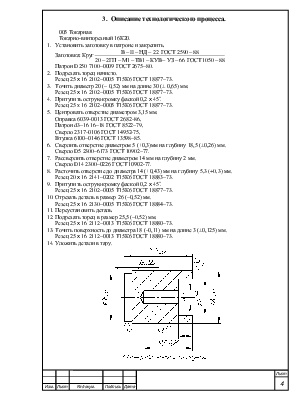

010 Фрезерная.

Вертикально–фрезерный 6Р18.

1. Установить деталь на станке, закрепить и снять после обработки.

Головка делительная D250 7036–0053 ГОСТ 8615–89,

Патрон D160 7100–0005 ГОСТ 2675–80.

2. Фрезеровать 4 паза размером 8 (+0,36) мм выдерживая размер 5,3 (±0,15) мм.

Патрон 1–30–10–100 ГОСТ 26539-85,

Фреза D8–z4 2220–0209 ГОСТ 18372–73.

3. Уложить детали в тару.

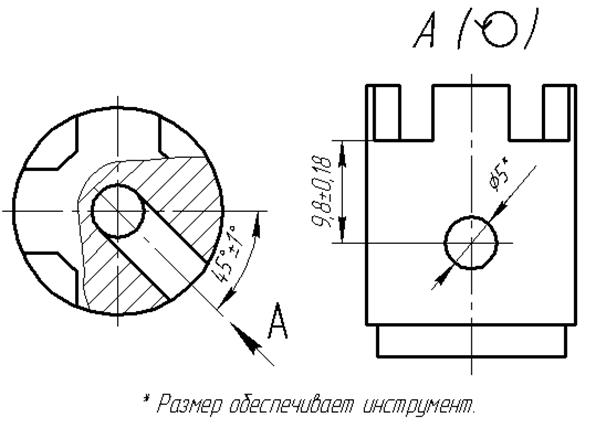

015 Сверлильная.

Вертикально-сверлильный 2Н135.

1. Установить деталь на станке, закрепить и снять после обработки.

Кондуктор.

2. Сверлить отверстие диаметром 5 (+0,3) мм на глубину 10 (±0,18) мм под углом 45˚±1˚, выдерживая размер 9,8 (±0,125) мм.

Оправка 6039–0013 ГОСТ 2682–86,

Патрон d3–16 16–18 ГОСТ 8522–79,

Сверло D5 2300–6173 ГОСТ 10902–77.

3. Уложить детали в тару.

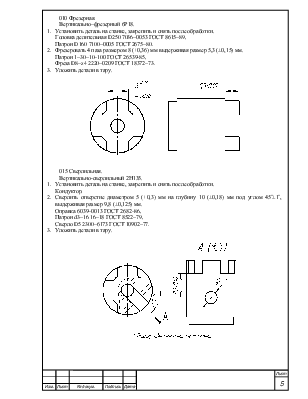

020 Фрезерная.

Вертикально–фрезерный 6Р18.

1. Установить деталь на станке, закрепить и снять после обработки.

Приспособление.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.